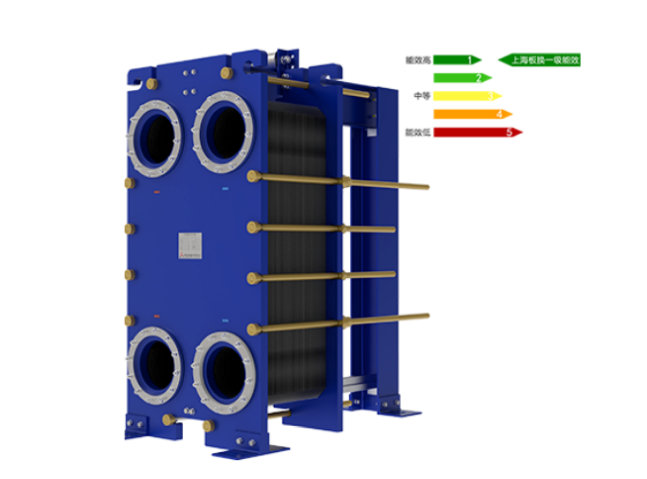

In der industriellen Produktion sind Plattenwärmetauscher für den Wärmeaustausch und reibungslose Prozesse unerlässlich. Sie übertragen Energie von Hochtemperatur- auf Niedertemperaturflüssigkeiten und ermöglichen so eine effiziente und effektive Produktion. Ihre breite Anwendbarkeit in verschiedenen Branchen unterstreicht die Bedeutung der Wahl des richtigen Betriebsumfelds, um die Effizienz der Wärmetauscher zu maximieren, ihre Langlebigkeit zu gewährleisten und eine optimale Leistung aufrechtzuerhalten.

1. Mediumeigenschaften

Bevor Sie einen auswählenPlattenwärmetauscherEs ist unerlässlich, die chemische Zusammensetzung des Wärmeaustauschmediums zu analysieren, um korrosive Substanzen wie Säuren (Schwefelsäure, Salzsäure), Laugen (Natriumhydroxid) oder Salze (Natriumchlorid) zu erkennen. Beispielsweise können in Chemieanlagen Abfallflüssigkeiten geringe Konzentrationen an Salzsäure (0,5–1 %) und organischen Säuresalzen enthalten. Eine gründliche chemische Analyse hilft bei der Auswahl des richtigen Materials, wie beispielsweise Titanlegierungsplatten, um Korrosion zu widerstehen.

In Branchen wie der Lebensmittelverarbeitung, wo der pH-Wert des Mediums nahezu neutral ist (z. B. bei der Joghurtherstellung), genügen Edelstahlplatten, da sie eine optimale Wärmeübertragung und eine lange Lebensdauer gewährleisten. Darüber hinaus ist die Erkennung von Verunreinigungen im Medium, wie z. B. Feststoffpartikeln, entscheidend, um Ablagerungen auf der Plattenoberfläche zu verhindern, die die Effizienz beeinträchtigen könnten.

2. Temperaturbedingungen

Die genaue Messung der Ein- und Austrittstemperaturen des Wärmeträgermediums ist unerlässlich. In Heizsystemen beispielsweise kann die Warmwassertemperatur zwischen 100 °C und 120 °C liegen und nach dem Wärmeaustausch auf 70 °C bis 80 °C abkühlt. Das Verständnis dieser Temperaturschwankungen ist entscheidend für die Auswahl eines Wärmetauschermodells, das extreme Schwankungen ohne Beeinträchtigung der strukturellen Integrität bewältigen kann.

3. Druckbedingungen

Die Einhaltung des Nenndrucks im Wärmetauscher ist für die Sicherheit unerlässlich. Beispielsweise gewährleistet in Erdölraffinerien, wo der Flüssigkeitsdruck bis zu 1,5 MPa erreichen kann, die Wahl eines Wärmetauschers mit einem Nenndruck oberhalb dieses Wertes einen sicheren Betrieb. Die Überwachung von Druckschwankungen, insbesondere in Systemen mit Pumpen, ist notwendig, um Schäden an Dichtungen zu vermeiden und die Stabilität sicherzustellen.

4. Strömungseigenschaften

Die Durchflussrate beeinflusst direkt die Wärmeaustauscheffizienz und den Druckverlust im System. Bei kleineren Systemen, wie z. B. gewerblichen Klimaanlagen, kann der Durchfluss wenige Kubikmeter pro Stunde betragen, während größere Industrieanlagen Tausende von Kubikmetern pro Stunde erreichen können. Ein stabiler Durchfluss gewährleistet eine gleichbleibende Wärmeaustauschleistung.

5. Externe Umweltfaktoren

Der Einbauraum und die Umgebungsbedingungen wie Temperatur, Luftfeuchtigkeit und Vibrationsquellen müssen berücksichtigt werden. Beispielsweise ist in beengten Räumen wie Schiffsmaschinenräumen ein kompaktes Wärmetauschermodell erforderlich, das sich den Gegebenheiten anpasst und gleichzeitig Platz für Wartungsarbeiten lässt.

Abschluss

Unter Berücksichtigung der Medieneigenschaften, der Temperatur- und Druckbedingungen, der Strömungseigenschaften und der Installationsumgebung wird die optimalePlattenwärmetauscherkönnen so ausgewählt werden, dass ein effizienter und langlebiger Betrieb gewährleistet ist.

Veröffentlichungsdatum: 29. September 2024