Endüstriyel ısı enerjisi dönüşümü alanında,tamamen kaynaklı plakalı ısı değiştiriciler Tam kaynaklı plakalı ısı eşanjörleri, üstün performans avantajları sayesinde birçok işletme için verimli ısı transferi ve enerji tasarrufu sağlamanın temel ekipmanı haline gelmiştir. Ancak, en iyi performansı gösterebilmeleri için bilimsel ve standartlaştırılmış bir kurulum ön koşuldur. Aşağıdaki ayrıntılı adım adım kılavuz, kurulum sürecini doğru bir şekilde kontrol etmenize, tam kaynaklı plakalı ısı eşanjörlerinin potansiyelini tam olarak ortaya çıkarmanıza ve işletmelerin üretim ve operasyonuna güçlü bir ivme kazandırmanıza yardımcı olacaktır.

Tam Kaynaklı Plakalı Isı Eşanjörlerinin Eşsiz Avantajlarının Derinlemesine Anlaşılması

Tamamen kaynaklı plakalı ısı eşanjörlerinin yapısal ve performans avantajları, karmaşık çalışma koşullarında üstün performans göstermelerinin anahtarıdır. Tamamen kaynaklı yapıları, geleneksel kauçuk contaları terk ederek hassas plaka kaynak teknolojisiyle sızdırmazlık sağlar. Bu tasarım, ekipmana yüksek sıcaklık ve yüksek basınç ortamlarında sızıntı olmadan uzun süreli istikrarlı çalışma performansı kazandırır. Geniş kanal tasarımı, özellikle katı parçacıklar, lifli safsızlıklar ve yüksek viskozite içeren karmaşık ortamların işlenmesi için uygun olup, tıkanma ve kireçlenme riskini önemli ölçüde azaltır ve ekipman bakım sıklığını düşürür.

Isı transfer verimliliği açısından, optimize edilmiş oluklu yapı, akışkan akış sürecinde güçlü bir türbülanslı akış oluşturarak ısı değişim etkisini büyük ölçüde artırır. Borulu ve kabuklu ısıtma sistemlerine kıyasla, ısı transfer verimliliği %20'den fazla artırılarak işletmeler için büyük miktarda enerji maliyetinden tasarruf sağlanır. Malzeme seçimi açısından, paslanmaz çelik, titanyum alaşımı, nikel bazlı alaşım ve 254SMO gibi çeşitli yüksek korozyon dirençli malzemeler kullanılabilir. Hem güçlü asidik hem de güçlü alkali çalışma koşullarında, ekipmanın uzun vadeli istikrarlı çalışmasını sağlamak için doğru şekilde eşleştirilebilir.

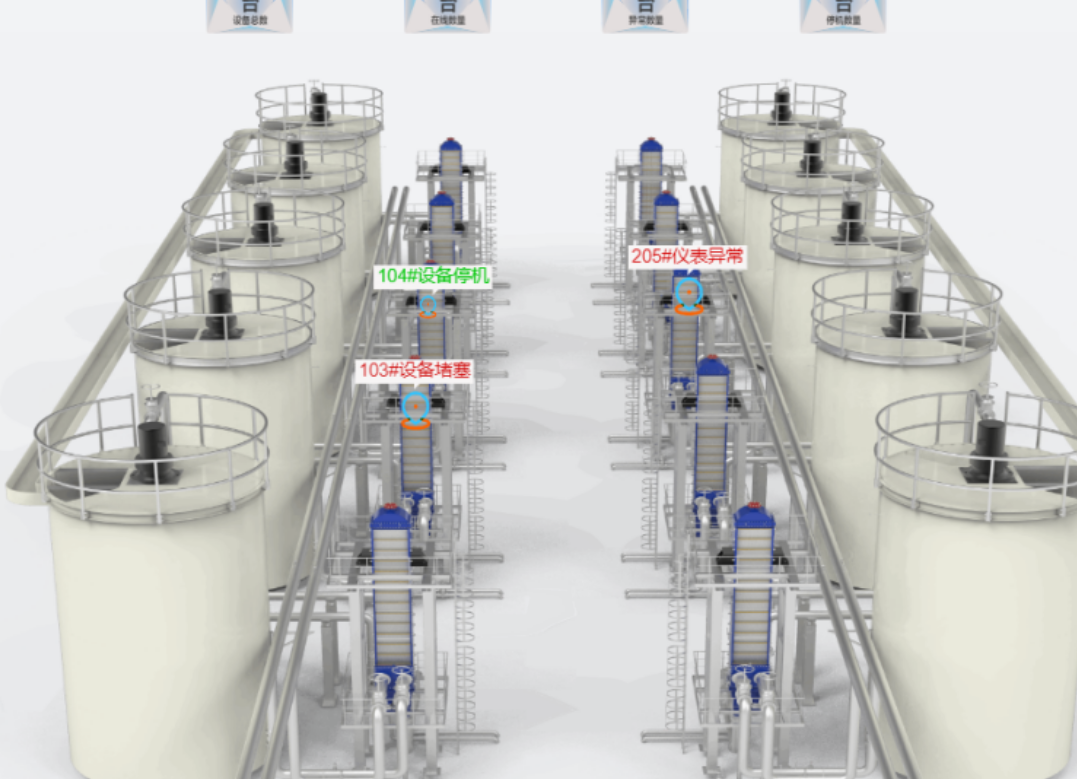

Ek olarak, donatılmış “Smart Eye™” akıllı izleme sistemi, sıcaklık ve basınç düşüşü gibi temel parametreleri gerçek zamanlı olarak izleyebilen ekipmanın “dijital beyni” olarak kabul edilebilir. Akıllı algoritmalar aracılığıyla otomatik erken uyarı ve enerji verimliliği optimizasyonu sağlayarak ekipmanın çalışma durumunu kontrol altında tutar ve güvenli üretim ve verimli çalışmayı destekler.

Tam Kaynaklı Plakalı Isı Eşanjörlerinin Montajının Adım Adım Açıklaması

Ön HazırlıkKurulum için Sağlam Bir Temel Oluşturma

- Saha Araştırması ve Planlaması: Kurulumdan önce, yeterli kurulum alanı olduğundan ve ekipman boyutlarının gerekliliklerini karşıladığından emin olmak için kapsamlı bir saha araştırması yapılmalıdır. Saha iyi havalandırma koşullarına sahip olmalı, yüksek sıcaklık, nem ve aşındırıcı gaz ortamlarından uzak olmalı ve titreşim kaynaklarından etkilenmemelidir. Aynı zamanda, daha sonraki bakım ve onarımı kolaylaştırmak için ekipman çevresindeki çalışma alanı ve bakım erişimi planlanmalıdır.

Ekipman Muayenesi ve EnvanteriEkipman geldikten sonra, tüm ekipman bileşenlerinin eksiksiz olduğundan ve görünümünde herhangi bir hasar veya deformasyon bulunmadığından emin olmak için paketleme listesini dikkatlice kontrol edin. Plakaların kaynak kalitesini kontrol etmeye odaklanın ve kaynakların düzgün ve sürekli olup olmadığını, gözenek ve çatlak gibi kusurların olup olmadığını kontrol edin. Herhangi bir anormallik varsa, ekipman kalitesinin standartlara uygun olmasını sağlamak için tedarikçiyle zamanında iletişime geçin.

Alet ve Malzeme HazırlığıMontaj için gerekli tüm aletleri, örneğin anahtarları, kaldırma ekipmanlarını ve su terazilerini hazırlayın. Aynı zamanda, montaj gereksinimlerine göre, malzeme kalitesinin ekipmanın çalışma gereksinimlerini karşıladığından emin olmak için sızdırmazlık malzemesi ve contalar gibi yardımcı malzemeleri de hazırlayın.

Ekipman Konumlandırma ve Temel Kurulumu

Doğru KonumlandırmaKurulum sahasında ekipmanın tam kurulum konumunu tasarım çizimlerine ve proses akışına göre belirleyin. Kurulum eğiminden kaynaklanan ve ısı değişim etkisini etkileyen düzensiz akışkan akışını önlemek için, ekipman kurulum düzleminin seviye hatasının belirtilen aralıkta olduğundan emin olmak için seviye gibi araçlar kullanın.

Temel İnşaatıEkipman temeli, çalışma sırasında ekipmanın ağırlığına ve titreşimine dayanacak yeterli mukavemete ve stabiliteye sahip olmalıdır. Temelin yüzeyi düz ve pürüzsüz olmalıdır. Ankraj cıvataları yerleştirilirken veya taban monte edilirken, ekipman montaj delikleriyle doğru eşleşmeyi sağlamak için konumları ve yükseklikleri kesinlikle kontrol edilmelidir. Temel yapımı tamamlandıktan sonra kürleme işlemi yapılmalı ve mukavemet gereksinimleri karşıladıktan sonra ekipman monte edilmelidir.

Ekipman Kaldırma ve Konumlandırma

Kaldırma Planı OluşturmaEkipmanın ağırlığına, boyutuna ve kurulum sahasının koşullarına göre bilimsel ve mantıklı bir kaldırma planı oluşturun. Kaldırma işleminin güvenliğini ve güvenilirliğini sağlamak için uygun kaldırma ekipmanını ve kaldırma aletlerini seçin. Kaldırma sırasında ekipmanın çarpışmasını ve ezilmesini önleyin ve ekipmanın yüzeyini ve kaynak yerlerini koruyun.

Düzgün KonumlandırmaEkipmanın kaldırma ve konumlandırma işlemi sırasında, ekipmanın temel ankraj cıvatalarına veya tabana tam olarak oturmasını sağlamak için pozisyonunu yavaşça ayarlayın. Ekipmanın düzgünlüğünü tekrar kontrol etmek için bir su terazisi kullanın. Sapma varsa, ekipmanın yatay ve sağlam bir şekilde monte edildiğinden emin olmak için contaları ve diğer yöntemleri ayarlayarak ince ayarlamalar yapın.

Boru Bağlantısı ve Sızdırmazlık İşlemi

Boru Hattı KurulumuBoru hatlarının güzergahının makul ve yerleşimin düzenli olmasını sağlamak için boru hatları tasarım gereksinimlerine göre döşenmelidir. Boru hatları ekipmana bağlanırken, boru hattı geriliminin ekipmana iletilmesini ve ekipmanın güvenli çalışmasını etkilemesini önlemek için zorlamalı hizalamadan kaçınılmalıdır. Yüksek sıcaklık ve yüksek basınçlı boru hatları için, boru hatlarının termal genleşme ve büzülmesinden kaynaklanan yer değiştirmeyi absorbe etmek üzere gerekli dengeleme cihazları kurulmalıdır.

Sızdırmazlık İşlemiBoru hattı ile ekipman arasındaki bağlantının sızdırmazlığı hayati önem taşır. Yüksek kaliteli sızdırmazlık malzemesi veya contalar kullanın ve bunları belirtilen sızdırmazlık işlemine göre takın. Sızdırmazlık malzemesi eşit ve uygun miktarda uygulanmalı, contalar ise düz ve kırışıksız bir şekilde takılmalıdır. Sızdırmazlık etkisini sağlamak ve ortam sızıntısını önlemek için bağlantı cıvatalarını eşit şekilde sıkın.

Elektrik ve Enstrüman Kurulumu

Elektrik Bağlantısı: Ekipmanın elektrik şemalarına göre güç kablolarını, kontrol kablolarını ve diğer elektrik hatlarını bağlayın. Elektrik bağlantılarının sağlam olduğundan, kablolamanın doğru olduğundan ve elektrik hatlarının döşenmesinin ilgili şartnamelere uygun olduğundan emin olun. Kurulum tamamlandıktan sonra, ekipmanın elektrik performansının normal olup olmadığını kontrol etmek için elektrik sistemini devreye alın.

Alet Kurulumu: Sıcaklık, basınç ve akış hızı gibi izleme cihazlarını monte ederken, cihazların montaj konumlarının makul, gözlemlenmesi ve bakımı kolay olduğundan emin olun. Cihaz bağlantıları doğru ve hatasız olmalı ve sinyal iletimi istikrarlı olmalıdır. Montaj tamamlandıktan sonra, ölçüm verilerinin doğru ve güvenilir olduğundan emin olmak için cihazları kalibre edin ve hata ayıklamasını yapın.

Sistem Hata Ayıklama ve Kabulü

Tek Makinede Hata AyıklamaEkipman kurulumu tamamlandıktan sonra, tek makine üzerinde hata ayıklama işlemi gerçekleştirin. Ekipmanı çalıştırın ve sorunsuz çalışıp çalışmadığını, anormal ses veya titreşim olup olmadığını kontrol edin. Sıcaklık, basınç ve akış hızı gibi ekipmanın çalışma parametrelerini izleyerek tüm parametrelerin tasarım gereksinimlerini karşıladığından emin olun. Herhangi bir anormallik varsa, ekipman normal çalışana kadar arızaları gidermek için makineyi zamanında durdurun.

Ortak Hata AyıklamaNitelikli tek makine hata ayıklaması temelinde, sistem genelinde ortak hata ayıklama gerçekleştirin. Gerçek üretim çalışma koşullarını simüle edin ve ekipman ile diğer sistem ekipmanları arasındaki işbirliği koşullarını kontrol etmek için tüm sistemi çalıştırın. Sistem çalışmasının kararlılığını gözlemleyin ve ısı değişim verimliliğinin tasarım indeksine ulaşıp ulaşmadığını tespit edin. Hata ayıklama sürecinde bulunan sorunları zamanında gidererek sistemin güvenilir çalışmasını sağlayın.

Kabul ve TeslimatHata ayıklama işlemi tamamlandıktan sonra, ilgili personeli ekipmanı teslim almak üzere görevlendirin. Kabul standartlarına göre ekipmanın kurulum kalitesi, çalışma performansı, güvenlik koruması ve diğer yönleriyle ilgili kapsamlı bir inceleme ve değerlendirme gerçekleştirin. Kabul onayı alındıktan sonra, kabul belgelerini imzalayın ve ekipman resmi olarak kullanıma teslim edilir.

Kurulum Sonrası Çalıştırma ve Bakım Noktaları

Çalışma koşullarını sıkı bir şekilde kontrol edin.

Sıcaklık YönetimiÇalışma sırasında, aşırı sıcaklığın neden olduğu kaynak çatlaklarının oluşmasını önlemek için ekipman sıcaklığının tasarım üst sınırını aşması kesinlikle yasaktır. Ekipmanın sıcaklık değişimini gerçek zamanlı olarak izleyin, makul bir sıcaklık alarm eşiği belirleyin ve sıcaklık anormal olduğunda zamanında soğutma önlemleri alın.

Basınç Kontrolü: Kaynakların aşırı basınçtan dolayı arızalanmasını önlemek için ekipmanın çalışma basıncının belirtilen aralıkta olduğundan emin olun. Basıncı gerçek zamanlı olarak izlemek için bir basınç izleme cihazı takın. Basınç anormal şekilde dalgalandığında, derhal nedenini araştırın ve ayarlamalar yapın.

Sıcaklık Farkı Kontrolü: Aşırı termal gerilmeden kaynaklanan levha kaynaklarının yorulmasını önlemek için sıcak ve soğuk ortamlar arasındaki sıcaklık farkının etkisini azaltın. Ekipmanın başlatma ve kapatma süreçlerinde, sorunsuz bir geçiş sağlamak için sıcak ve soğuk ortamların akış hızını ve sıcaklık değişim hızını makul bir şekilde kontrol edin.

Akışkan Ortamların Yönetimini Güçlendirmek

Aşındırıcı Ortamların KontrolüAşındırıcı ortamlar için, ortam özelliklerinin ekipmanın kaynak malzemesiyle uyumlu olduğundan emin olmak için pH değerlerini düzenli olarak kontrol edin. Örneğin, yüksek klorlu çalışma koşullarında, C-276 malzemeden yapılmış ekipman seçin. Ortamın aşındırıcılığına göre, ekipmanın hizmet ömrünü uzatmak için makul korozyon önleyici önlemler geliştirin.

Parçacık Safsızlıklarının İşlenmesiYüksek oranda safsızlık içeren ortamlarla çalışırken, bir filtre takılmalı ve filtrasyon hassasiyeti ekipmanın çalışma gereksinimlerini karşılamalıdır. Aynı zamanda, ortamın özelliklerine göre, tıkanma riskini azaltmak için geniş kanallı bir ekipman seçilmelidir. Filtrenin tıkanması nedeniyle ekipmanın normal çalışmasının etkilenmesini önlemek için filtre düzenli olarak temizlenmelidir.

Temizlik ÖzellikleriEkipmanın temizliğinde klorik asit içeren temizlik maddelerinin kullanılması kesinlikle yasaktır. Uygunsuz temizlik, kaynaklarda çukurlaşmaya ve delinmeye yol açacaktır. Bilimsel bir temizlik planı oluşturun ve ortamın özelliklerine ve ekipmanın çalışma koşullarına göre uygun asitle temizleme, alkali yıkama veya fiziksel yıkama yöntemlerini seçin. Temizlik döngüsünün yılda bir veya 6-12 aylık çalışma sürelerinde yapılması önerilir. Temizlikten sonra, ekipmanın performansının normale döndüğünden emin olmak için ekipmanın basıncını, akış hızını ve ısı değişim verimliliğini derhal kontrol edin.

Akıllı İşletme ve Bakımı Günlük Bakımla Birleştirin

Akıllı İzleme Sistemini Etkinleştirin"Akıllı Göz"ün rolünü tam anlamıyla ortaya koyun.™“Akıllı izleme sistemi, ekipmanın sıcaklık, basınç düşüşü ve verimlilik gibi parametrelerinin her türlü hava koşulunda gerçek zamanlı izlenmesini ve erken uyarı verilmesini sağlar. Sistemin veri analizi sayesinde, ekipmanın potansiyel arızaları ve performans düşüşü sorunları hızlı bir şekilde tespit edilir, arıza noktaları hızla belirlenir ve ekipmanın işletme ve bakım verimliliğini artırmak için uzaktan bakım rehberliği sağlanır.”

Günlük Denetim ve BakımEkipman için günlük bir denetim sistemi oluşturun ve ekipmanın görünümü, bağlantı parçaları ve cihaz okumaları da dahil olmak üzere ekipmanın çalışma durumunu düzenli olarak kontrol edin. Ekipmanda sızıntı, anormal gürültü ve titreşim gibi anormal durumlar olup olmadığını kontrol edin ve bulunan sorunları zamanında giderin. Ekipmanın yüzeyini temiz tutmak ve toz ve kir birikiminin ekipmanın ısı dağılımını ve çalışma performansını etkilemesini önlemek için ekipmanı düzenli olarak temizleyin ve bakımını yapın.

Kaynak Arızasını Önlemeye Yönelik Teknik Önlemler

Sıcaklık Dalgalanmalarının KontrolüKaynak bölgesinin termal yorgunluğunu azaltmak için ekipmanın aşırı sıcaklık değişimlerinden kaçının. Üretim sürecini optimize edin, ekipmanın başlatma ve durdurma sürelerini makul bir şekilde düzenleyin ve sıcaklık değişimlerinin kaynaklar üzerindeki etkisini azaltın.

Kaynak Kalitesinin Sağlanması:Nitelikli bir kaynak yöntemi seçin ve kaynak yöntemi özelliklerine kesinlikle uygun olarak uygulayın. Kaynak kalitesinin gereklilikleri karşıladığından emin olmak için kaynak parçaları üzerinde tahribatsız testler (örneğin X-ışını kusur tespiti) gerçekleştirin. Aşındırıcı sıvı durumunda, gerilim korozyonu çatlaklarının oluşmasını önlemek için uygun kaynak telleri ve malzemeleri seçin.

Stres GidericiEkipman montajı ve boru hatlarının bağlantısı sırasında, gerilim yoğunlaşmasından kaynaklanan kaynak hasarlarını önlemek için ekipman ve boru hatlarındaki gerilimi azaltacak önlemler alınmalıdır. Örneğin, boru hatlarının termal genleşme ve büzülmesinden kaynaklanan gerilimi absorbe etmek için boru hattı destekleri, dengeleyiciler vb. makul bir şekilde yerleştirilmelidir.

Ekipman Ömrünü Uzatma Stratejileri Geliştirin

Yedek Parça YönetimiYedek parça stratejisi tasarlayın ve ekipmanın çalışma durumuna ve hassas parçaların değiştirme döngüsüne göre yedek plaka demetleri veya modülleri yapılandırın. Ekipman arızası durumunda yedek parçaların zamanında değiştirilebilmesini sağlayarak, bekleme süresini azaltın ve üretimin sürekliliğini güvence altına alın.

Bakım PlanlamasıEkipman bakım döngüsünü bilimsel olarak planlayın. Yılda bir kez kapsamlı düzenli bir inceleme yapılması önerilir ve ağır hizmet sistemleri için altı ayda bir inceleme yapılmalıdır. Detaylı bir bakım planı oluşturun, ekipmanın kapsamlı bir şekilde incelenmesini, bakımını ve onarımını gerçekleştirin ve ekipmanın hizmet ömrünü uzatmak için potansiyel sorunları derhal tespit edip çözün.

Operasyon Spesifikasyon Yönetimi:Operatörlerin ekipmanın basınç ve sıcaklığını ayarlama yöntemlerinde uzmanlaşmalarını ve anormal verileri değerlendirme yeteneğini kazanmalarını sağlayacak şekilde eğitimlerini güçlendirin. Ekipman çalıştırma konusunda katı prosedürler oluşturun, operatörlerin davranışlarını standartlaştırın ve yanlış çalıştırmadan kaynaklanan ekipman hasarını önleyin.

Çevresel Optimizasyon:Ekipman kurulum ortamının yönetimini güçlendirin, titreşim kaynaklarının ekipman üzerindeki etkisini azaltmak için önlemler alın ve ekipmanın sağlam bir şekilde monte edildiğinden emin olun. Nem ve korozyona karşı önlemleri iyi bir şekilde uygulayın, ekipmanı çevresel faktörlerden koruyun ve ekipman için iyi bir çalışma koşulu oluşturun.

Çözüm

Endüstriyel alanda verimli ısı transferi için temel ekipman olan tam kaynaklı plakalı ısı eşanjörlerinin montaj kalitesi, işletimi ve bakımı, ekipman performansı ve işletmelerin üretim verimliliği ile doğrudan ilişkilidir. Yukarıdaki bilimsel ve titiz adım adım montaj kılavuzuna ve özenli işletim ve bakım noktalarına uyularak, yüksek sıcaklık, yüksek basınç, kolay korozyon ve kolay tıkanma gibi zorlu çalışma koşullarında tam kaynaklı plakalı ısı eşanjörlerinin istikrarlı ve verimli çalışması sağlanabilir ve işletmelerin “güvenli işletim + maliyet düşürme ve verimlilik artırma” hedefine ulaşmasına yardımcı olunabilir.

Sektörde ısı eşanjörü çözümlerinin önde gelen sağlayıcısı olan Shanghai Heat Transfer Equipment Co., Ltd., zengin deneyimi ve profesyonel teknik ekibiyle, tamamen kaynaklı plakalı ısı eşanjörleri için özelleştirilmiş çözümler ve kapsamlı uzman teknik desteği sağlayabilir. Ekipman seçimi, kurulum kılavuzu, işletme ve bakım veya arıza giderme konularında size gönülden hizmet vereceğiz. Daha fazla bilgi veya yardıma ihtiyacınız varsa, lütfen bizimle iletişime geçmekten çekinmeyin.:

E-posta:

zhanglimei@shphe.com

qiuying@shphe.com

WhatsApp / Cep Telefonu:+86 15201818405

WhatsApp / Cep: +86 13671925024

Yayın tarihi: 25 Mart 2025