Sa larangan ng pagpapalit ng enerhiya ng init sa industriya,mga ganap na hinang na plate heat exchanger ay naging pangunahing kagamitan para sa maraming negosyo upang makamit ang mahusay na paglilipat ng init at pagtitipid ng enerhiya, salamat sa kanilang natatanging bentahe sa pagganap. Gayunpaman, ang siyentipiko at pamantayang pag-install ay isang kinakailangan upang maisagawa nila ang kanilang pinakamahusay na pagganap. Ang sumusunod na detalyadong sunud-sunod na gabay ay makakatulong sa iyo na tumpak na makontrol ang proseso ng pag-install, ganap na mailabas ang potensyal ng mga ganap na hinang na plate heat exchanger, at mag-inject ng malakas na impetus sa produksyon at operasyon ng mga negosyo.

Malalim na Pag-unawa sa mga Natatanging Benepisyo ng mga Fully Welded Plate Heat Exchanger

Ang mga bentahe sa istruktura at pagganap ng mga fully welded plate heat exchanger ang susi sa kanilang natatanging pagganap sa mga kumplikadong kondisyon ng pagtatrabaho. Ang kanilang ganap na welded na istraktura ay tinatalikuran ang tradisyonal na mga gasket na goma at nakakamit ang pagbubuklod sa pamamagitan ng tumpak na teknolohiya ng plate welding. Ang disenyong ito ay nagbibigay sa kagamitan ng mahusay na pagganap ng pangmatagalang matatag na operasyon nang walang tagas sa mga kapaligirang may mataas na temperatura at mataas na presyon. Ang disenyo ng malawak na channel ay isang pangunahing tampok, lalo na angkop para sa paghawak ng mga kumplikadong media na naglalaman ng mga solidong particle, mga dumi ng hibla, at mataas na lagkit, na makabuluhang binabawasan ang panganib ng pagbabara at pag-scale, at binabawasan ang dalas ng pagpapanatili ng kagamitan.

Sa usapin ng kahusayan sa paglipat ng init, ang na-optimize na corrugated na istraktura ay maaaring bumuo ng isang malakas na turbulent flow habang dumadaloy ang fluid, na lubos na nagpapahusay sa epekto ng pagpapalitan ng init. Kung ikukumpara sa mga kagamitang shell-and-tube, ang kahusayan sa paglipat ng init ay tumataas ng higit sa 20%, na nakakatipid ng malaking halaga ng gastos sa enerhiya para sa mga negosyo. Sa usapin ng pagpili ng materyal, sakop nito ang iba't ibang mga materyales na lubos na lumalaban sa kalawang tulad ng hindi kinakalawang na asero, titanium alloy, nickel-based alloy, at 254SMO. Nasa mga kondisyon ng pagtatrabaho man na malakas ang acid o malakas ang alkaline, maaari itong tumpak na maitugma upang matiyak ang pangmatagalang matatag na operasyon ng kagamitan.

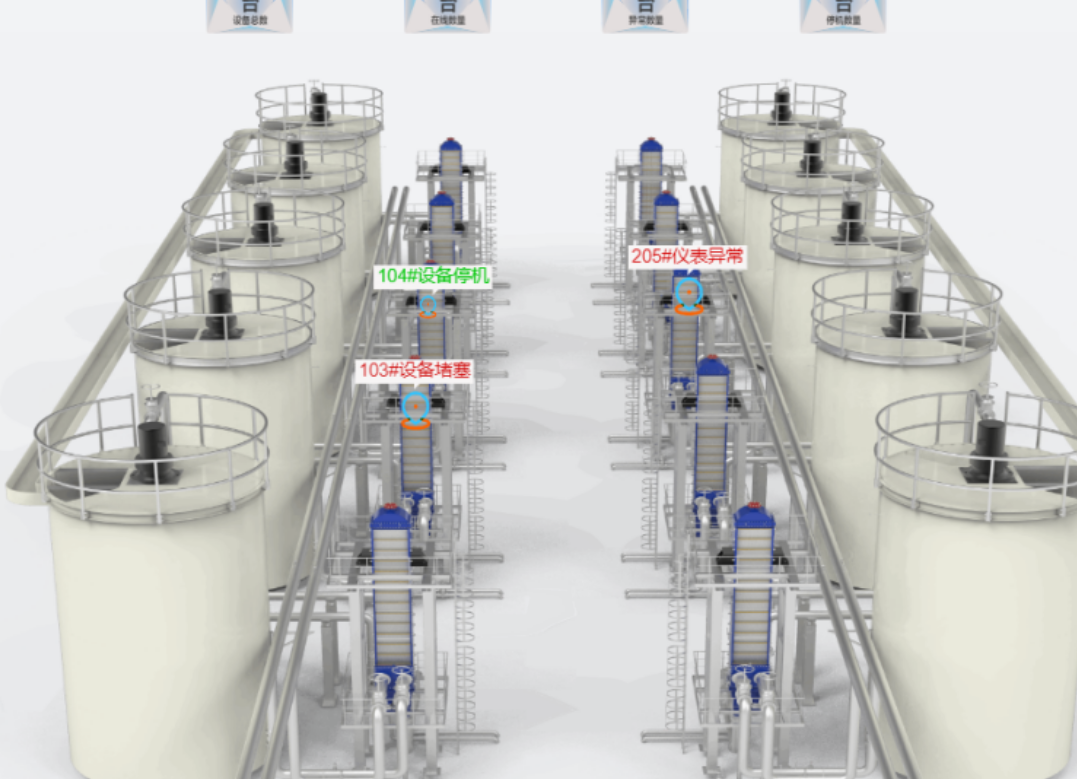

Bukod pa rito, ang kagamitang "Smart Eye ™" na intelligent monitoring system ay maituturing na "digital brain" ng kagamitan, na kayang magmonitor ng mga pangunahing parameter tulad ng temperatura at pagbaba ng presyon sa real-time. Sa pamamagitan ng mga intelligent algorithm, makakamit nito ang awtomatikong maagang babala at pag-optimize ng kahusayan sa enerhiya, pinapanatili ang kontrol sa katayuan ng operasyon ng kagamitan at isinasaayos ang ligtas na produksyon at mahusay na operasyon.

Hakbang-hakbang na Paliwanag sa Pag-install ng mga Ganap na Welded na Plate Heat Exchanger

Paunang PaghahandaPaglalatag ng Matibay na Pundasyon para sa Pag-install

- Survey at Pagpaplano ng Lugar: Bago ang pag-install, dapat isagawa ang isang komprehensibong survey ng lugar upang matiyak na may sapat na espasyo para sa pag-install at natutugunan nito ang mga kinakailangan ng sukat ng kagamitan. Ang lugar ay dapat magkaroon ng maayos na bentilasyon, malayo sa mga kapaligirang may mataas na temperatura, mahalumigmig, at kinakaing unti-unting gas, at maiwasan ang pagkagambala mula sa mga pinagmumulan ng panginginig ng boses. Kasabay nito, planuhin ang espasyo para sa operasyon at ang daanan para sa pagpapanatili sa paligid ng kagamitan upang mapadali ang pagpapanatili at pagkukumpuni sa hinaharap.

Inspeksyon at Imbentaryo ng KagamitanPagkatapos dumating ang kagamitan, maingat na suriin ang listahan ng mga iniimpake upang matiyak na kumpleto ang lahat ng bahagi ng kagamitan at walang pinsala o deformasyon sa hitsura. Ituon ang pansin sa pagsuri sa kalidad ng hinang ng mga plato, at suriin kung ang mga hinang ay pare-pareho at tuluy-tuloy, at kung may mga depekto tulad ng mga butas at bitak. Kung mayroong anumang mga abnormalidad, makipag-ugnayan sa supplier sa napapanahong paraan upang matugunan ang mga ito upang matiyak na ang kalidad ng kagamitan ay nakakatugon sa mga pamantayan.

Paghahanda ng Kagamitan at MateryalesIhanda ang lahat ng uri ng kagamitang kinakailangan para sa pag-install, tulad ng mga wrench, kagamitan sa pag-angat, at mga level. Kasabay nito, ayon sa mga kinakailangan sa pag-install, ihanda ang mga pantulong na materyales tulad ng sealant at gasket upang matiyak na ang kalidad ng materyal ay nakakatugon sa mga kinakailangan ng pagpapatakbo ng kagamitan.

Pagpoposisyon ng Kagamitan at Pag-install ng Pundasyon

Tumpak na PagpoposisyonTukuyin ang eksaktong posisyon ng pag-install ng kagamitan sa lugar ng pag-install ayon sa mga guhit ng disenyo at daloy ng proseso. Gumamit ng mga kagamitan tulad ng leveling scale upang matiyak na ang levelness error ng installation plane ng kagamitan ay nasa loob ng tinukoy na saklaw upang maiwasan ang hindi pantay na daloy ng likido na dulot ng inclination ng pag-install, na nakakaapekto sa epekto ng heat exchange.

Konstruksyon ng PundasyonAng pundasyon ng kagamitan ay dapat may sapat na lakas at katatagan upang mapaglabanan ang bigat at panginginig ng kagamitan habang ginagamit. Ang ibabaw ng pundasyon ay dapat na patag at makinis. Kapag naglalagay ng mga anchor bolt o nag-i-install ng base, mahigpit na kontrolin ang kanilang posisyon at taas upang matiyak ang tumpak na pagtutugma sa mga butas ng pag-install ng kagamitan. Pagkatapos makumpleto ang konstruksyon ng pundasyon, magsagawa ng pagpapatigas, at ang kagamitan ay maaari lamang mai-install pagkatapos maabot ang lakas sa mga kinakailangan.

Pag-angat at Pagpoposisyon ng Kagamitan

Pagbubuo ng Plano ng Pag-angatAyon sa bigat, laki ng kagamitan, at mga kondisyon ng lugar ng pag-install, bumuo ng isang siyentipiko at makatwirang plano sa pag-angat. Pumili ng angkop na kagamitan sa pag-angat at mga kagamitan sa pagbubuhat upang matiyak ang kaligtasan at pagiging maaasahan ng proseso ng pag-angat. Habang nag-aangat, iwasan ang mga banggaan at pag-extrude ng kagamitan, at protektahan ang ibabaw at mga bahagi ng kagamitan na nagwe-weld.

Maayos na PagpoposisyonHabang isinasagawa ang pagbubuhat at pagpoposisyon ng kagamitan, dahan-dahang ayusin ang posisyon ng kagamitan upang tumpak itong mahulog sa mga anchor bolt o base ng pundasyon. Gumamit ng level upang muling matukoy ang antas ng kagamitan. Kung may paglihis, gumawa ng maliliit na pagsasaayos sa pamamagitan ng pagsasaayos ng mga gasket at iba pang mga pamamaraan upang matiyak na ang kagamitan ay naka-install nang pahalang at matatag.

Koneksyon ng Pipeline at Pagtatakip sa Pagtatakip

Pag-install ng PipelineI-install ang mga pipeline ayon sa mga kinakailangan sa disenyo upang matiyak na ang mga ruta ng pipeline ay makatwiran at ang layout ay maayos. Kapag ikinokonekta ang mga pipeline sa kagamitan, iwasan ang sapilitang pag-align upang maiwasan ang stress ng pipeline na maipadala sa kagamitan, na makakaapekto sa ligtas na operasyon ng kagamitan. Para sa mga pipeline na may mataas na temperatura at presyon, dapat i-set up ang mga kinakailangang compensation device upang masipsip ang displacement na nalilikha ng thermal expansion at contraction ng mga pipeline.

Paggamot sa PagbubuklodNapakahalaga ng pagtatakan ng koneksyon sa pagitan ng pipeline at ng kagamitan. Gumamit ng de-kalidad na sealant o gasket at i-install ang mga ito ayon sa tinukoy na proseso ng pagtatakan. Ang sealant ay dapat na pantay at sa naaangkop na dami, at ang mga gasket ay dapat na naka-install nang patag at walang mga kulubot. Higpitan nang pantay ang mga connecting bolt upang matiyak ang epekto ng pagtatakan at maiwasan ang katamtamang pagtagas.

Pag-install ng Elektrikal at Instrumento

Koneksyon ng ElektrisidadAyon sa mga drowing ng kagamitan, ikonekta ang mga kable ng kuryente, mga kable ng kontrol, at iba pang linya ng kuryente. Tiyaking matatag ang mga koneksyon sa kuryente at tama ang mga kable, at ang pagkakalagay ng mga linya ng kuryente ay sumusunod sa mga kaugnay na detalye. Pagkatapos makumpleto ang pag-install, i-debug ang sistemang elektrikal upang suriin kung normal ang pagganap ng kagamitan sa kuryente.

Pag-install ng InstrumentoMagkabit ng mga instrumentong pansubaybay tulad ng temperatura, presyon, at daloy upang matiyak na ang mga posisyon ng pag-install ng mga instrumento ay makatwiran at madaling obserbahan at panatilihin. Ang mga koneksyon ng instrumento ay dapat na tumpak at walang error, at ang pagpapadala ng signal ay dapat na matatag. Pagkatapos makumpleto ang pag-install, i-calibrate at i-debug ang mga instrumento upang matiyak na ang datos ng pagsukat ay tumpak at maaasahan.

Pag-debug at Pagtanggap ng Sistema

Pag-debug ng Isang MakinaPagkatapos makumpleto ang pag-install ng kagamitan, magsagawa ng single-machine debugging. Simulan ang kagamitan at suriin kung maayos ang paggana ng kagamitan at kung mayroong anumang abnormal na ingay o vibrations. Subaybayan ang mga parameter ng operasyon ng kagamitan, tulad ng temperatura, presyon, at flow rate, upang matiyak na ang lahat ng mga parameter ay nakakatugon sa mga kinakailangan sa disenyo. Kung mayroong anumang abnormalidad, ihinto ang makina sa oras upang i-troubleshoot ang mga depekto hanggang sa gumana nang normal ang kagamitan.

Pinagsamang Pag-debugBatay sa kwalipikadong single-machine debugging, isagawa ang system joint debugging. Gayahin ang aktwal na mga kondisyon sa pagtatrabaho sa produksyon at patakbuhin ang buong sistema upang suriin ang mga kondisyon sa pagtatrabaho sa pagitan ng kagamitan at iba pang kagamitan ng sistema. Obserbahan ang katatagan ng operasyon ng sistema at alamin kung ang kahusayan ng pagpapalitan ng init ay umaabot sa design index. Itama ang mga problemang natagpuan sa proseso ng pag-debug sa isang napapanahong paraan upang matiyak ang maaasahang operasyon ng sistema.

Pagtanggap at PaghahatidPagkatapos makumpleto ang pag-debug, organisahin ang mga kaugnay na tauhan upang tanggapin ang kagamitan. Magsagawa ng komprehensibong inspeksyon at pagsusuri sa kalidad ng pag-install ng kagamitan, pagganap ng operasyon, proteksyon sa kaligtasan, at iba pang aspeto ayon sa mga pamantayan ng pagtanggap. Matapos maging kwalipikado ang pagtanggap, pirmahan ang mga dokumento ng pagtanggap, at ang kagamitan ay opisyal nang maihahatid para magamit.

Mga Punto ng Operasyon at Pagpapanatili Pagkatapos ng Pag-install

Mahigpit na Kontrolin ang mga Kondisyon sa Paggawa

Pamamahala ng TemperaturaHabang ginagamit, mahigpit na ipinagbabawal na lumampas ang temperatura ng kagamitan sa pinakamataas na limitasyon ng disenyo upang maiwasan ang pagbitak ng mga hinang dulot ng sobrang temperatura dahil sa thermal fatigue. Subaybayan ang pagbabago ng temperatura ng kagamitan nang real-time, magtakda ng makatwirang limitasyon sa alarma ng temperatura, at magsagawa ng mga hakbang sa pagpapalamig sa oras na hindi normal ang temperatura.

Kontrol ng PresyonTiyakin na ang presyon ng operasyon ng kagamitan ay nasa loob ng tinukoy na saklaw upang maiwasan ang pagkasira ng mga hinang dahil sa labis na presyon. Magkabit ng aparato sa pagsubaybay sa presyon upang masubaybayan ang presyon nang real-time. Kapag ang presyon ay hindi normal na nagbago, agad na siyasatin ang sanhi at gumawa ng mga pagsasaayos.

Pagkontrol sa Pagkakaiba ng TemperaturaBawasan ang epekto ng pagkakaiba ng temperatura sa pagitan ng mainit at malamig na media upang maiwasan ang pagkapagod ng mga plate weld na dulot ng labis na thermal stress. Sa panahon ng proseso ng pagsisimula at pagsasara ng kagamitan, makatwirang kontrolin ang rate ng daloy at rate ng pagbabago ng temperatura ng mainit at malamig na media upang makamit ang maayos na paglipat.

Palakasin ang Pamamahala ng Fluid Media

Pagkontrol ng mga Kinakaing MateryalesPara sa mga corrosive media, regular na suriin ang kanilang pH value upang matiyak na ang mga katangian ng media ay tumutugma sa materyal na hinang ng kagamitan. Halimbawa, sa mga kondisyon ng pagtatrabaho na mataas sa chlorine, pumili ng kagamitang gawa sa materyal na C-276. Ayon sa corrosiveness ng media, bumuo ng mga makatwirang hakbang laban sa corrosion upang pahabain ang buhay ng serbisyo ng kagamitan.

Paggamot ng mga Impuridad ng PartikuloKapag humahawak ng media na may mataas na nilalaman ng karumihan, dapat maglagay ng filter, at ang katumpakan ng pagsasala ay dapat matugunan ang mga kinakailangan ng operasyon ng kagamitan. Kasabay nito, ayon sa mga katangian ng media, pumili ng kagamitan na may malawak na channel upang mabawasan ang panganib ng bara. Linisin nang regular ang filter upang maiwasan ang maapektuhan ang normal na operasyon ng kagamitan dahil sa bara ng filter.

Mga Espesipikasyon sa PaglilinisMahigpit na ipinagbabawal ang paggamit ng mga panlinis na naglalaman ng chloric acid upang linisin ang kagamitan. Ang hindi wastong paglilinis ay hahantong sa mga butas at pagkabutas ng mga hinang. Bumuo ng isang siyentipikong plano sa paglilinis, at pumili ng naaangkop na mga paraan ng pag-aatsara, paghuhugas ng alkali, o pisikal na paghuhugas ayon sa mga katangian ng media at mga kondisyon ng operasyon ng kagamitan. Ang siklo ng paglilinis ay inirerekomenda na gawin minsan sa isang taon o bawat 6-12 buwan ng operasyon. Pagkatapos linisin, agad na alamin ang presyon, rate ng daloy, at kahusayan sa pagpapalitan ng init ng kagamitan upang matiyak na babalik sa normal ang pagganap ng kagamitan.

Pagsamahin ang Matalinong Operasyon at Pagpapanatili sa Pang-araw-araw na Pagpapanatili

Paganahin ang Intelligent Monitoring System: Bigyan ng buong husay ang papel ng “Matalinong Mata”™"Matalinong sistema ng pagsubaybay upang makamit ang lahat ng panahon na real-time na pagsubaybay at maagang babala ng mga parameter tulad ng temperatura, pagbaba ng presyon, at kahusayan ng kagamitan. Sa pamamagitan ng pagsusuri ng datos ng sistema, agad na natutuklasan ang mga potensyal na depekto at mga problema sa pagbaba ng pagganap ng kagamitan, mabilis na matutukoy ang mga punto ng depekto, at makapagbigay ng malayuang gabay para sa pagpapanatili upang mapabuti ang operasyon at kahusayan sa pagpapanatili ng kagamitan."

Pang-araw-araw na Inspeksyon at PagpapanatiliMagtatag ng pang-araw-araw na sistema ng inspeksyon para sa kagamitan, at regular na suriin ang katayuan ng operasyon ng kagamitan, kabilang ang hitsura ng kagamitan, mga bahagi ng koneksyon, at mga pagbasa ng instrumento. Suriin kung mayroong anumang abnormal na sitwasyon tulad ng tagas, abnormal na ingay, at panginginig ng boses sa kagamitan, at harapin ang mga problemang matatagpuan sa napapanahong paraan. Regular na linisin at panatilihin ang kagamitan upang mapanatiling malinis ang ibabaw ng kagamitan at maiwasan ang akumulasyon ng alikabok at mga dumi na makaapekto sa pagkalat ng init at pagganap ng operasyon ng kagamitan.

Mga Teknikal na Hakbang upang Maiwasan ang Pagkabigo ng Weld

Pagkontrol ng Pagbabago-bago ng TemperaturaIwasan ang matinding pagbabago-bago ng temperatura ng kagamitan upang mabawasan ang thermal fatigue ng lugar ng hinang. I-optimize ang proseso ng produksyon, makatwirang ayusin ang oras ng pagsisimula at pagsasara ng kagamitan, at bawasan ang epekto ng mga pagbabago sa temperatura sa mga hinang.

Pagtiyak ng Kalidad ng Pagwelding:Pumili ng isang kwalipikadong proseso ng hinang at itayo ito nang mahigpit na naaayon sa mga detalye ng proseso ng hinang. Magsagawa ng mga hindi mapanirang pagsubok (tulad ng pagtuklas ng depekto sa X-ray) sa mga bahagi ng hinang upang matiyak na ang kalidad ng hinang ay nakakatugon sa mga kinakailangan. Sa kaso ng corrosive fluid, pumili ng mga katugmang welding wire at materyales upang maiwasan ang pagbuo ng mga bitak ng stress corrosion.

Pag-alis ng StressHabang ini-install ang kagamitan at kinokonekta ang mga pipeline, gumawa ng mga hakbang upang maibsan ang stress ng kagamitan at mga pipeline upang maiwasan ang pinsala sa mga weld na dulot ng stress concentration. Halimbawa, mag-set up ng mga suporta sa pipeline, compensator, atbp. nang makatwiran upang masipsip ang stress na nalilikha ng thermal expansion at contraction ng mga pipeline.

Bumuo ng mga Istratehiya sa Pagpapahaba ng Buhay ng Kagamitan

Pamamahala ng mga Ekstrang BahagiMagdisenyo ng estratehiya para sa mga paulit-ulit na ekstrang piyesa, at isaayos ang mga bundle o module ng ekstrang plato ayon sa kalagayan ng operasyon ng kagamitan at ang siklo ng pagpapalit ng mga mahihinang piyesa. Tiyakin na kung sakaling magkaroon ng pagkasira ng kagamitan, ang mga ekstrang piyesa ay maaaring mapalitan sa tamang oras, na binabawasan ang oras ng paghihintay para sa downtime at tinitiyak ang pagpapatuloy ng produksyon.

Pagpaplano ng PagpapanatiliSiyentipikong planuhin ang siklo ng pagpapanatili ng kagamitan. Inirerekomenda na magsagawa ng komprehensibo at regular na inspeksyon minsan sa isang taon, at para sa mga heavy-duty system, dapat isagawa ang inspeksyon kada anim na buwan. Bumuo ng detalyadong plano sa pagpapanatili, magsagawa ng komprehensibong inspeksyon, pagpapanatili, at pagkukumpuni ng kagamitan, at agad na tuklasin at harapin ang mga potensyal na problema upang mapalawig ang buhay ng serbisyo ng kagamitan.

Pamamahala ng Espesipikasyon ng Operasyon:Palakasin ang pagsasanay ng mga operator upang ma-master nila ang mga pamamaraan ng pagsasaayos ng presyon at temperatura ng kagamitan at ang kakayahang husgahan ang abnormal na datos. Bumuo ng mahigpit na mga pamamaraan sa pagpapatakbo ng kagamitan, gawing pamantayan ang pag-uugali ng mga operator, at maiwasan ang pinsala sa kagamitan na dulot ng hindi wastong operasyon.

Pag-optimize sa Kapaligiran:Palakasin ang pamamahala ng kapaligiran ng pag-install ng kagamitan, gumawa ng mga hakbang upang mabawasan ang epekto ng mga pinagmumulan ng panginginig sa kagamitan, at tiyaking matatag ang pagkakabit ng kagamitan. Gumawa ng mahusay na trabaho sa mga hakbang na hindi tinatablan ng tubig at kalawang, protektahan ang kagamitan mula sa mga salik sa kapaligiran, at lumikha ng maayos na kondisyon ng pagpapatakbo para sa kagamitan.

Konklusyon

Bilang pangunahing kagamitan para sa mahusay na paglilipat ng init sa larangan ng industriya, ang kalidad ng pag-install at operasyon at pagpapanatili ng mga ganap na hinang na plate heat exchanger ay direktang nauugnay sa pagganap ng kagamitan at kahusayan sa produksyon ng mga negosyo. Sa pamamagitan ng pagsunod sa nabanggit na siyentipiko at mahigpit na sunud-sunod na gabay sa pag-install at masusing mga punto ng operasyon at pagpapanatili, masisiguro ang matatag at mahusay na operasyon ng mga ganap na hinang na plate heat exchanger sa malupit na mga kondisyon sa pagtatrabaho tulad ng mataas na temperatura, mataas na presyon, madaling kalawang, at madaling bara, na tumutulong sa mga negosyo na makamit ang layunin ng "ligtas na operasyon + pagbawas ng gastos at pagpapabuti ng kahusayan".

Ang Shanghai Heat Transfer Equipment Co., Ltd., bilang nangungunang tagapagbigay ng mga solusyon sa heat exchanger sa industriya, na may malawak na karanasan at propesyonal na pangkat ng teknikal, ay maaaring magbigay sa iyo ng mga pasadyang solusyon para sa ganap na hinang na mga plate heat exchanger at komprehensibong teknikal na suporta ng eksperto. Ito man ay pagpili ng kagamitan, gabay sa pag-install, operasyon at pagpapanatili, o paghawak ng mga depekto, buong puso ka naming paglilingkuran. Kung kailangan mo ng karagdagang impormasyon o tulong, mangyaring huwag mag-atubiling makipag-ugnayan sa amin.:

I-email:

zhanglimei@shphe.com

qiuying@shphe.com

WhatsApp / Cellphone:+86 15201818405

WhatsApp / Cellphone: +86 13671925024

Oras ng pag-post: Mar-25-2025