పారిశ్రామిక ఉష్ణ శక్తి మార్పిడి రంగంలో,పూర్తిగా వెల్డింగ్ చేయబడిన ప్లేట్ హీట్ ఎక్స్ఛేంజర్లు అనేక సంస్థలు వాటి అత్యుత్తమ పనితీరు ప్రయోజనాల కారణంగా సమర్థవంతమైన ఉష్ణ బదిలీ మరియు శక్తి పరిరక్షణను సాధించడానికి ప్రధాన పరికరాలుగా మారాయి. అయితే, శాస్త్రీయ మరియు ప్రామాణిక సంస్థాపన వారి ఉత్తమ పనితీరును ప్రదర్శించడానికి వారికి ఒక అవసరం. కింది వివరణాత్మక దశల వారీ మార్గదర్శిని సంస్థాపనా ప్రక్రియను ఖచ్చితంగా నియంత్రించడంలో, పూర్తిగా వెల్డింగ్ చేయబడిన ప్లేట్ హీట్ ఎక్స్ఛేంజర్ల సామర్థ్యాన్ని పూర్తిగా విడుదల చేయడంలో మరియు సంస్థల ఉత్పత్తి మరియు ఆపరేషన్లో బలమైన ప్రేరణను నింపడంలో మీకు సహాయపడుతుంది.

పూర్తిగా వెల్డెడ్ ప్లేట్ హీట్ ఎక్స్ఛేంజర్ల యొక్క ప్రత్యేక ప్రయోజనాల గురించి లోతైన అవగాహన

పూర్తిగా వెల్డింగ్ చేయబడిన ప్లేట్ హీట్ ఎక్స్ఛేంజర్ల నిర్మాణాత్మక మరియు పనితీరు ప్రయోజనాలు సంక్లిష్టమైన పని పరిస్థితులలో వాటి అత్యుత్తమ పనితీరుకు కీలకం. వాటి పూర్తిగా వెల్డింగ్ చేయబడిన నిర్మాణం సాంప్రదాయ రబ్బరు గాస్కెట్లను వదిలివేసి, ఖచ్చితమైన ప్లేట్ వెల్డింగ్ సాంకేతికత ద్వారా సీలింగ్ను సాధిస్తుంది. ఈ డిజైన్ అధిక-ఉష్ణోగ్రత మరియు అధిక-పీడన వాతావరణాలలో లీకేజ్ లేకుండా దీర్ఘకాలిక స్థిరమైన ఆపరేషన్ యొక్క అద్భుతమైన పనితీరును పరికరాలకు అందిస్తుంది. వైడ్-ఛానల్ డిజైన్ ఒక ప్రధాన హైలైట్, ముఖ్యంగా ఘన కణాలు, ఫైబర్ మలినాలను మరియు అధిక స్నిగ్ధతను కలిగి ఉన్న సంక్లిష్ట మాధ్యమాన్ని నిర్వహించడానికి అనుకూలంగా ఉంటుంది, ఇది అడ్డంకులు మరియు స్కేలింగ్ ప్రమాదాన్ని గణనీయంగా తగ్గిస్తుంది మరియు పరికరాల నిర్వహణ యొక్క ఫ్రీక్వెన్సీని తగ్గిస్తుంది.

ఉష్ణ బదిలీ సామర్థ్యం పరంగా, ఆప్టిమైజ్ చేయబడిన ముడతలు పెట్టిన నిర్మాణం ద్రవ ప్రవాహ ప్రక్రియలో బలమైన అల్లకల్లోల ప్రవాహాన్ని ఏర్పరుస్తుంది, ఉష్ణ మార్పిడి ప్రభావాన్ని బాగా పెంచుతుంది. షెల్-అండ్-ట్యూబ్ పరికరాలతో పోలిస్తే, ఉష్ణ బదిలీ సామర్థ్యం 20% కంటే ఎక్కువ పెరుగుతుంది, ఇది సంస్థలకు పెద్ద మొత్తంలో శక్తి ఖర్చులను ఆదా చేస్తుంది. మెటీరియల్ ఎంపిక పరంగా, ఇది స్టెయిన్లెస్ స్టీల్, టైటానియం మిశ్రమం, నికెల్-ఆధారిత మిశ్రమం మరియు 254SMO వంటి వివిధ రకాల తుప్పు-నిరోధక పదార్థాలను కవర్ చేస్తుంది. బలమైన ఆమ్ల లేదా బలమైన ఆల్కలీన్ పని పరిస్థితులలో అయినా, పరికరాల దీర్ఘకాలిక స్థిరమైన ఆపరేషన్ను నిర్ధారించడానికి దీనిని ఖచ్చితంగా సరిపోల్చవచ్చు.

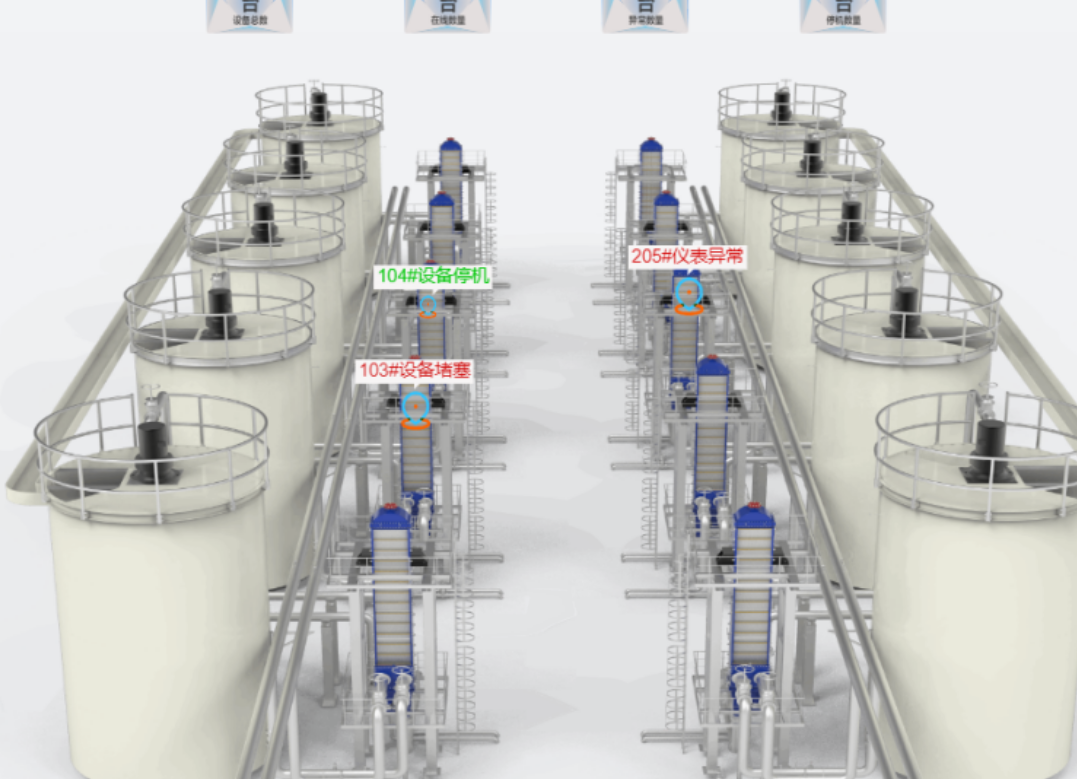

అదనంగా, అమర్చబడిన "స్మార్ట్ ఐ™" ఇంటెలిజెంట్ మానిటరింగ్ సిస్టమ్ను పరికరాల "డిజిటల్ బ్రెయిన్"గా పరిగణించవచ్చు, ఇది ఉష్ణోగ్రత మరియు పీడన తగ్గుదల వంటి కీలక పారామితులను నిజ-సమయంలో పర్యవేక్షించగలదు. తెలివైన అల్గారిథమ్ల ద్వారా, ఇది ఆటోమేటిక్ ముందస్తు హెచ్చరిక మరియు శక్తి సామర్థ్య ఆప్టిమైజేషన్ను సాధించగలదు, పరికరాల ఆపరేషన్ స్థితిని నియంత్రణలో ఉంచుతుంది మరియు సురక్షితమైన ఉత్పత్తి మరియు సమర్థవంతమైన ఆపరేషన్కు ఎస్కార్ట్ చేస్తుంది.

పూర్తిగా వెల్డెడ్ ప్లేట్ హీట్ ఎక్స్ఛేంజర్ల సంస్థాపన యొక్క దశల వారీ వివరణ

ప్రాథమిక తయారీ: సంస్థాపనకు దృఢమైన పునాది వేయడం

- సైట్ సర్వే మరియు ప్లానింగ్: ఇన్స్టాలేషన్కు ముందు, తగినంత ఇన్స్టాలేషన్ స్థలం ఉందని మరియు అది పరికరాల కొలతల అవసరాలను తీరుస్తుందని నిర్ధారించుకోవడానికి సైట్ యొక్క సమగ్ర సర్వేను నిర్వహించాలి. సైట్ మంచి వెంటిలేషన్ పరిస్థితులను కలిగి ఉండాలి, అధిక-ఉష్ణోగ్రత, తేమ మరియు తుప్పు పట్టే వాయువు వాతావరణాలకు దూరంగా ఉండాలి మరియు కంపన వనరుల నుండి జోక్యాన్ని నివారించాలి. అదే సమయంలో, తరువాత నిర్వహణ మరియు మరమ్మత్తును సులభతరం చేయడానికి పరికరాల చుట్టూ ఆపరేషన్ స్థలం మరియు నిర్వహణ యాక్సెస్ను ప్లాన్ చేయండి.

పరికరాల తనిఖీ మరియు జాబితా: పరికరాలు వచ్చిన తర్వాత, అన్ని పరికరాల భాగాలు పూర్తిగా ఉన్నాయని మరియు కనిపించేలా ఎటువంటి నష్టం లేదా వైకల్యం లేదని నిర్ధారించుకోవడానికి ప్యాకింగ్ జాబితాను జాగ్రత్తగా తనిఖీ చేయండి. ప్లేట్ల వెల్డింగ్ నాణ్యతను తనిఖీ చేయడంపై దృష్టి పెట్టండి మరియు వెల్డ్లు ఏకరీతిగా మరియు నిరంతరంగా ఉన్నాయా మరియు రంధ్రాలు మరియు పగుళ్లు వంటి లోపాలు ఉన్నాయా అని తనిఖీ చేయండి. ఏవైనా అసాధారణతలు ఉంటే, పరికరాల నాణ్యత ప్రమాణాలకు అనుగుణంగా ఉందని నిర్ధారించుకోవడానికి వాటిని పరిష్కరించడానికి సకాలంలో సరఫరాదారుతో కమ్యూనికేట్ చేయండి.

సాధనం మరియు సామగ్రి తయారీరెంచ్లు, లిఫ్టింగ్ పరికరాలు మరియు లెవెల్లు వంటి ఇన్స్టాలేషన్కు అవసరమైన అన్ని రకాల సాధనాలను సిద్ధం చేయండి. అదే సమయంలో, ఇన్స్టాలేషన్ అవసరాలకు అనుగుణంగా, మెటీరియల్ నాణ్యత పరికరాల ఆపరేషన్ అవసరాలకు అనుగుణంగా ఉందని నిర్ధారించుకోవడానికి సీలెంట్ మరియు గాస్కెట్లు వంటి సహాయక పదార్థాలను సిద్ధం చేయండి.

పరికరాల స్థాన నిర్ధారణ మరియు పునాది సంస్థాపన

ఖచ్చితమైన స్థాన నిర్ధారణ: డిజైన్ డ్రాయింగ్లు మరియు ప్రాసెస్ ఫ్లో ప్రకారం ఇన్స్టాలేషన్ సైట్లోని పరికరాల యొక్క ఖచ్చితమైన ఇన్స్టాలేషన్ స్థానాన్ని నిర్ణయించండి. ఇన్స్టాలేషన్ వంపు వల్ల కలిగే అసమాన ద్రవ ప్రవాహాన్ని నివారించడానికి పరికరాల ఇన్స్టాలేషన్ ప్లేన్ యొక్క లెవెల్నెస్ లోపం పేర్కొన్న పరిధిలో ఉందని నిర్ధారించుకోవడానికి లెవెల్ వంటి సాధనాలను ఉపయోగించండి, ఇది ఉష్ణ మార్పిడి ప్రభావాన్ని ప్రభావితం చేస్తుంది.

పునాది నిర్మాణం: పరికరాల పునాది ఆపరేషన్ సమయంలో పరికరాల బరువు మరియు కంపనాన్ని తట్టుకునేంత బలం మరియు స్థిరత్వాన్ని కలిగి ఉండాలి. పునాది ఉపరితలం చదునుగా మరియు నునుపుగా ఉండాలి. యాంకర్ బోల్ట్లను పొందుపరిచేటప్పుడు లేదా బేస్ను ఇన్స్టాల్ చేసేటప్పుడు, పరికరాల ఇన్స్టాలేషన్ రంధ్రాలతో ఖచ్చితమైన సరిపోలికను నిర్ధారించడానికి వాటి స్థానం మరియు ఎత్తును ఖచ్చితంగా నియంత్రించండి. పునాది నిర్మాణం పూర్తయిన తర్వాత, క్యూరింగ్ చేయండి మరియు బలం అవసరాలను చేరుకున్న తర్వాత మాత్రమే పరికరాలను ఇన్స్టాల్ చేయవచ్చు.

పరికరాల హోస్టింగ్ మరియు పొజిషనింగ్

హోస్టింగ్ ప్లాన్ సూత్రీకరణ: బరువు, పరికరాల పరిమాణం మరియు సంస్థాపనా స్థలం యొక్క పరిస్థితుల ప్రకారం, శాస్త్రీయ మరియు సహేతుకమైన ఎత్తే ప్రణాళికను రూపొందించండి. ఎత్తే ప్రక్రియ యొక్క భద్రత మరియు విశ్వసనీయతను నిర్ధారించడానికి తగిన ఎత్తే పరికరాలు మరియు ఎత్తే సాధనాలను ఎంచుకోండి. ఎత్తే సమయంలో, పరికరాల ఢీకొనడం మరియు వెలికితీతలను నివారించండి మరియు పరికరాల ఉపరితలం మరియు వెల్డింగ్ భాగాలను రక్షించండి.

స్మూత్ పొజిషనింగ్: పరికరాలను ఎత్తడం మరియు స్థాననిర్దేశం చేసే ప్రక్రియలో, ఫౌండేషన్ యాంకర్ బోల్ట్లు లేదా బేస్పై ఖచ్చితంగా పడేలా పరికరాల స్థానాన్ని నెమ్మదిగా సర్దుబాటు చేయండి. పరికరాల స్థాయిని మళ్ళీ గుర్తించడానికి లెవెల్ని ఉపయోగించండి. విచలనం ఉంటే, పరికరాలు క్షితిజ సమాంతరంగా మరియు దృఢంగా ఇన్స్టాల్ చేయబడిందని నిర్ధారించుకోవడానికి గాస్కెట్లను మరియు ఇతర పద్ధతులను సర్దుబాటు చేయడం ద్వారా చక్కటి సర్దుబాట్లు చేయండి.

పైప్లైన్ కనెక్షన్ మరియు సీలింగ్ ట్రీట్మెంట్

పైప్లైన్ సంస్థాపన: పైప్లైన్ మార్గాలు సహేతుకంగా ఉన్నాయని మరియు లేఅవుట్ చక్కగా ఉందని నిర్ధారించుకోవడానికి డిజైన్ అవసరాలకు అనుగుణంగా పైప్లైన్లను ఇన్స్టాల్ చేయండి. పైప్లైన్లను పరికరాలకు కనెక్ట్ చేసేటప్పుడు, పైప్లైన్ ఒత్తిడి పరికరాలకు ప్రసారం కాకుండా నిరోధించడానికి బలవంతంగా అలైన్మెంట్ను నివారించండి, ఇది పరికరాల సురక్షిత ఆపరేషన్ను ప్రభావితం చేస్తుంది. అధిక-ఉష్ణోగ్రత మరియు అధిక-పీడన పైప్లైన్ల కోసం, పైప్లైన్ల ఉష్ణ విస్తరణ మరియు సంకోచం ద్వారా ఉత్పన్నమయ్యే స్థానభ్రంశాన్ని గ్రహించడానికి అవసరమైన పరిహార పరికరాలను ఏర్పాటు చేయాలి.

సీలింగ్ చికిత్స: పైప్లైన్ మరియు పరికరాల మధ్య కనెక్షన్ను సీలింగ్ చేయడం చాలా ముఖ్యమైనది. అధిక-నాణ్యత సీలెంట్ లేదా గాస్కెట్లను ఉపయోగించండి మరియు పేర్కొన్న సీలింగ్ ప్రక్రియ ప్రకారం వాటిని ఇన్స్టాల్ చేయండి. సీలెంట్ను సమానంగా మరియు తగిన మొత్తంలో అప్లై చేయాలి మరియు గాస్కెట్లను ఫ్లాట్గా మరియు ముడతలు లేకుండా ఇన్స్టాల్ చేయాలి. సీలింగ్ ప్రభావాన్ని నిర్ధారించడానికి మరియు మీడియం లీకేజీని నివారించడానికి కనెక్టింగ్ బోల్ట్లను సమానంగా బిగించండి.

విద్యుత్ మరియు పరికరాల సంస్థాపన

విద్యుత్ కనెక్షన్: పరికరాల ఎలక్ట్రికల్ డ్రాయింగ్ల ప్రకారం, పవర్ కేబుల్స్, కంట్రోల్ కేబుల్స్ మరియు ఇతర ఎలక్ట్రికల్ లైన్లను కనెక్ట్ చేయండి. ఎలక్ట్రికల్ కనెక్షన్లు దృఢంగా ఉన్నాయని మరియు వైరింగ్ సరిగ్గా ఉందని మరియు ఎలక్ట్రికల్ లైన్ల సంస్థాపన సంబంధిత స్పెసిఫికేషన్లకు అనుగుణంగా ఉందని నిర్ధారించుకోండి. ఇన్స్టాలేషన్ పూర్తయిన తర్వాత, పరికరాల ఎలక్ట్రికల్ పనితీరు సాధారణంగా ఉందో లేదో తనిఖీ చేయడానికి ఎలక్ట్రికల్ సిస్టమ్ను డీబగ్ చేయండి.

పరికర సంస్థాపన: పరికరాల సంస్థాపన స్థానాలు సహేతుకంగా మరియు గమనించడానికి మరియు నిర్వహించడానికి సులభంగా ఉండేలా చూసుకోవడానికి ఉష్ణోగ్రత, పీడనం మరియు ప్రవాహ రేటు వంటి పర్యవేక్షణ పరికరాలను వ్యవస్థాపించండి. పరికర కనెక్షన్లు ఖచ్చితమైనవి మరియు దోష రహితంగా ఉండాలి మరియు సిగ్నల్ ప్రసారం స్థిరంగా ఉండాలి. సంస్థాపన పూర్తయిన తర్వాత, కొలత డేటా ఖచ్చితమైనది మరియు నమ్మదగినదని నిర్ధారించుకోవడానికి పరికరాలను క్రమాంకనం చేయండి మరియు డీబగ్ చేయండి.

సిస్టమ్ డీబగ్గింగ్ మరియు అంగీకారం

సింగిల్-మెషిన్ డీబగ్గింగ్: పరికరాల సంస్థాపన పూర్తయిన తర్వాత, సింగిల్-మెషిన్ డీబగ్గింగ్ను నిర్వహించండి. పరికరాలను ప్రారంభించి, పరికరాలు సజావుగా నడుస్తాయో లేదో మరియు ఏవైనా అసాధారణ శబ్దాలు లేదా కంపనాలు ఉన్నాయా అని తనిఖీ చేయండి. అన్ని పారామితులు డిజైన్ అవసరాలకు అనుగుణంగా ఉన్నాయని నిర్ధారించుకోవడానికి ఉష్ణోగ్రత, పీడనం మరియు ప్రవాహ రేటు వంటి పరికరాల ఆపరేషన్ పారామితులను పర్యవేక్షించండి. ఏవైనా అసాధారణతలు ఉంటే, పరికరాలు సాధారణంగా నడుస్తున్న వరకు లోపాలను పరిష్కరించడానికి యంత్రాన్ని సకాలంలో ఆపండి.

జాయింట్ డీబగ్గింగ్: అర్హత కలిగిన సింగిల్-మెషిన్ డీబగ్గింగ్ ఆధారంగా, సిస్టమ్ జాయింట్ డీబగ్గింగ్ను నిర్వహించండి. వాస్తవ ఉత్పత్తి పని పరిస్థితులను అనుకరించండి మరియు పరికరాలు మరియు ఇతర సిస్టమ్ పరికరాల మధ్య సహకార పని పరిస్థితులను తనిఖీ చేయడానికి మొత్తం వ్యవస్థను అమలు చేయండి. సిస్టమ్ ఆపరేషన్ యొక్క స్థిరత్వాన్ని గమనించండి మరియు ఉష్ణ మార్పిడి సామర్థ్యం డిజైన్ సూచికకు చేరుకుంటుందో లేదో గుర్తించండి. సిస్టమ్ యొక్క నమ్మకమైన ఆపరేషన్ను నిర్ధారించడానికి డీబగ్గింగ్ ప్రక్రియలో కనుగొనబడిన సమస్యలను సకాలంలో సరిదిద్దండి.

అంగీకారం మరియు డెలివరీ: డీబగ్గింగ్ పూర్తయిన తర్వాత, పరికరాలను అంగీకరించడానికి సంబంధిత సిబ్బందిని ఏర్పాటు చేయండి. అంగీకార ప్రమాణాల ప్రకారం పరికరాల సంస్థాపన నాణ్యత, ఆపరేషన్ పనితీరు, భద్రతా రక్షణ మరియు ఇతర అంశాల సమగ్ర తనిఖీ మరియు మూల్యాంకనాన్ని నిర్వహించండి. అంగీకారం అర్హత పొందిన తర్వాత, అంగీకార పత్రాలపై సంతకం చేయండి మరియు పరికరాలు అధికారికంగా ఉపయోగం కోసం పంపిణీ చేయబడతాయి.

సంస్థాపన తర్వాత ఆపరేషన్ మరియు నిర్వహణ పాయింట్లు

పని పరిస్థితులను ఖచ్చితంగా నియంత్రించండి

ఉష్ణోగ్రత నిర్వహణ: ఆపరేషన్ సమయంలో, అధిక ఉష్ణోగ్రత వల్ల కలిగే వెల్డ్స్ యొక్క థర్మల్ ఫెటీగ్ పగుళ్లను నివారించడానికి పరికరాల ఉష్ణోగ్రత డిజైన్ ఎగువ పరిమితిని మించిపోవడం ఖచ్చితంగా నిషేధించబడింది. నిజ సమయంలో పరికరాల ఉష్ణోగ్రత మార్పును పర్యవేక్షించండి, సహేతుకమైన ఉష్ణోగ్రత అలారం థ్రెషోల్డ్ను సెట్ చేయండి మరియు ఉష్ణోగ్రత అసాధారణంగా ఉన్నప్పుడు శీతలీకరణ చర్యలు తీసుకోండి.

ఒత్తిడి నియంత్రణ: అధిక పీడనం కారణంగా వెల్డింగ్లు విఫలమవకుండా నిరోధించడానికి పరికరాల ఆపరేటింగ్ పీడనం పేర్కొన్న పరిధిలో ఉందని నిర్ధారించుకోండి. నిజ సమయంలో ఒత్తిడిని పర్యవేక్షించడానికి పీడన పర్యవేక్షణ పరికరాన్ని ఇన్స్టాల్ చేయండి. పీడనం అసాధారణంగా హెచ్చుతగ్గులకు గురైనప్పుడు, వెంటనే కారణాన్ని పరిశోధించి సర్దుబాట్లు చేయండి.

ఉష్ణోగ్రత వ్యత్యాస నియంత్రణ: అధిక ఉష్ణ ఒత్తిడి వల్ల కలిగే ప్లేట్ వెల్డ్స్ అలసటను నివారించడానికి వేడి మరియు చల్లని మీడియా మధ్య ఉష్ణోగ్రత వ్యత్యాస ప్రభావాన్ని తగ్గించండి. పరికరాల ప్రారంభ మరియు షట్డౌన్ ప్రక్రియలో, సున్నితమైన పరివర్తనను సాధించడానికి వేడి మరియు చల్లని మీడియా యొక్క ప్రవాహ రేటు మరియు ఉష్ణోగ్రత మార్పు రేటును సహేతుకంగా నియంత్రించండి.

ద్రవ మాధ్యమ నిర్వహణను బలోపేతం చేయండి

తుప్పు పట్టే మీడియా నియంత్రణ: క్షయకారక మీడియా కోసం, మీడియా లక్షణాలు పరికరాల వెల్డింగ్ మెటీరియల్తో సరిపోలుతున్నాయని నిర్ధారించుకోవడానికి వాటి pH విలువను క్రమం తప్పకుండా గుర్తించండి. ఉదాహరణకు, అధిక-క్లోరిన్ పని పరిస్థితులలో, C - 276 పదార్థంతో తయారు చేయబడిన పరికరాలను ఎంచుకోండి. మీడియా యొక్క క్షయకారకతను బట్టి, పరికరాల సేవా జీవితాన్ని పొడిగించడానికి సహేతుకమైన తుప్పు నిరోధక చర్యలను రూపొందించండి.

కణ మలినాల చికిత్స: అధిక కల్మషం ఉన్న మీడియాను నిర్వహించేటప్పుడు, ఫిల్టర్ను ఇన్స్టాల్ చేయాలి మరియు వడపోత ఖచ్చితత్వం పరికరాల ఆపరేషన్ అవసరాలకు అనుగుణంగా ఉండాలి. అదే సమయంలో, మీడియా యొక్క లక్షణాల ప్రకారం, అడ్డుపడే ప్రమాదాన్ని తగ్గించడానికి విస్తృత ఛానెల్తో పరికరాలను ఎంచుకోండి. ఫిల్టర్ యొక్క ప్రతిష్టంభన కారణంగా పరికరాల సాధారణ ఆపరేషన్ ప్రభావితం కాకుండా నిరోధించడానికి ఫిల్టర్ను క్రమం తప్పకుండా శుభ్రం చేయండి.

శుభ్రపరిచే లక్షణాలు: పరికరాలను శుభ్రం చేయడానికి క్లోరిక్ యాసిడ్ కలిగిన క్లీనింగ్ ఏజెంట్లను ఉపయోగించడం ఖచ్చితంగా నిషేధించబడింది. సరికాని శుభ్రపరచడం వల్ల వెల్డ్స్ గుంతలు మరియు చిల్లులు పడతాయి. శాస్త్రీయ శుభ్రపరిచే ప్రణాళికను రూపొందించండి మరియు మీడియా యొక్క లక్షణాలు మరియు పరికరాల ఆపరేషన్ పరిస్థితుల ప్రకారం తగిన పిక్లింగ్, ఆల్కలీ వాషింగ్ లేదా ఫిజికల్ ఫ్లషింగ్ పద్ధతులను ఎంచుకోండి. శుభ్రపరిచే చక్రం సంవత్సరానికి ఒకసారి లేదా ప్రతి 6 - 12 నెలల ఆపరేషన్ చేయాలని సిఫార్సు చేయబడింది. శుభ్రపరిచిన తర్వాత, పరికరాల పనితీరు సాధారణ స్థితికి తిరిగి వచ్చేలా చూసుకోవడానికి పరికరాల ఒత్తిడి, ప్రవాహ రేటు మరియు ఉష్ణ మార్పిడి సామర్థ్యాన్ని వెంటనే గుర్తించండి.

రోజువారీ నిర్వహణతో తెలివైన ఆపరేషన్ మరియు నిర్వహణను కలపండి

ఇంటెలిజెంట్ మానిటరింగ్ సిస్టమ్ను ప్రారంభించండి: “స్మార్ట్ ఐ” పాత్రకు పూర్తి పాత్ర ఇవ్వండి.™ ఐయోని"ఉష్ణోగ్రత, పీడన తగ్గుదల మరియు పరికరాల సామర్థ్యం వంటి పారామితుల యొక్క ముందస్తు హెచ్చరిక మరియు అన్ని వాతావరణాల నిజ-సమయ పర్యవేక్షణను సాధించడానికి తెలివైన పర్యవేక్షణ వ్యవస్థ. సిస్టమ్ యొక్క డేటా విశ్లేషణ ద్వారా, పరికరాల యొక్క సంభావ్య లోపాలు మరియు పనితీరు క్షీణత సమస్యలను తక్షణమే కనుగొనండి, తప్పు పాయింట్లను త్వరగా గుర్తించండి మరియు పరికరాల ఆపరేషన్ మరియు నిర్వహణ సామర్థ్యాన్ని మెరుగుపరచడానికి నిర్వహణ కోసం రిమోట్ మార్గదర్శకత్వాన్ని అందించండి.

రోజువారీ తనిఖీ మరియు నిర్వహణ: పరికరాల కోసం రోజువారీ తనిఖీ వ్యవస్థను ఏర్పాటు చేయండి మరియు పరికరాల ఆపరేషన్ స్థితిని క్రమం తప్పకుండా తనిఖీ చేయండి, ఇందులో పరికరాల రూపాన్ని, కనెక్షన్ భాగాలు మరియు పరికర రీడింగులను కూడా తనిఖీ చేయండి. పరికరాలలో లీకేజీ, అసాధారణ శబ్దం మరియు కంపనం వంటి ఏవైనా అసాధారణ పరిస్థితులు ఉన్నాయో లేదో తనిఖీ చేయండి మరియు సకాలంలో కనుగొనబడిన సమస్యలను పరిష్కరించండి. పరికరాల ఉపరితలాన్ని శుభ్రంగా ఉంచడానికి మరియు దుమ్ము మరియు మలినాలను చేరడం వలన పరికరాల వేడి వెదజల్లడం మరియు ఆపరేషన్ పనితీరుపై ప్రభావం చూపకుండా నిరోధించడానికి పరికరాలను క్రమం తప్పకుండా శుభ్రం చేయండి మరియు నిర్వహించండి.

వెల్డ్ వైఫల్యాన్ని నివారించడానికి సాంకేతిక చర్యలు

ఉష్ణోగ్రత హెచ్చుతగ్గుల నియంత్రణ: వెల్డింగ్ ప్రాంతం యొక్క ఉష్ణ అలసటను తగ్గించడానికి పరికరాల యొక్క తీవ్రమైన ఉష్ణోగ్రత హెచ్చుతగ్గులను నివారించండి. ఉత్పత్తి ప్రక్రియను ఆప్టిమైజ్ చేయండి, పరికరాల ప్రారంభ మరియు షట్డౌన్ సమయాన్ని సహేతుకంగా ఏర్పాటు చేయండి మరియు వెల్డ్లపై ఉష్ణోగ్రత మార్పుల ప్రభావాన్ని తగ్గించండి.

వెల్డింగ్ నాణ్యతను నిర్ధారించడం:అర్హత కలిగిన వెల్డింగ్ ప్రక్రియను ఎంచుకుని, వెల్డింగ్ ప్రక్రియ స్పెసిఫికేషన్లకు అనుగుణంగా దానిని ఖచ్చితంగా నిర్మించండి. వెల్డింగ్ నాణ్యత అవసరాలకు అనుగుణంగా ఉందని నిర్ధారించుకోవడానికి వెల్డింగ్ భాగాలపై నాన్-డిస్ట్రక్టివ్ టెస్టింగ్ (ఎక్స్-రే లోప గుర్తింపు వంటివి) నిర్వహించండి. తుప్పు పట్టే ద్రవం విషయంలో, ఒత్తిడి తుప్పు పగుళ్లు ఏర్పడకుండా నిరోధించడానికి సరిపోలే వెల్డింగ్ వైర్లు మరియు పదార్థాలను ఎంచుకోండి.

ఒత్తిడి ఉపశమనం: పరికరాల సంస్థాపన మరియు పైప్లైన్ల కనెక్షన్ సమయంలో, ఒత్తిడి సాంద్రత వల్ల కలిగే వెల్డ్లకు నష్టం జరగకుండా పరికరాలు మరియు పైప్లైన్ల ఒత్తిడిని విడుదల చేయడానికి చర్యలు తీసుకోండి. ఉదాహరణకు, పైప్లైన్ల ఉష్ణ విస్తరణ మరియు సంకోచం ద్వారా ఉత్పన్నమయ్యే ఒత్తిడిని గ్రహించడానికి పైప్లైన్ మద్దతులు, పరిహారకాలు మొదలైన వాటిని సహేతుకంగా ఏర్పాటు చేయండి.

పరికరాల జీవితకాల పొడిగింపు వ్యూహాలను రూపొందించండి

విడిభాగాల నిర్వహణ: అనవసరమైన విడిభాగాల వ్యూహాన్ని రూపొందించండి మరియు పరికరాల ఆపరేషన్ స్థితి మరియు హాని కలిగించే భాగాల భర్తీ చక్రానికి అనుగుణంగా విడి ప్లేట్ బండిల్స్ లేదా మాడ్యూల్లను కాన్ఫిగర్ చేయండి. పరికరాలు విఫలమైతే, విడిభాగాలను సకాలంలో భర్తీ చేయవచ్చని నిర్ధారించుకోండి, డౌన్టైమ్ వెయిటింగ్ సమయాన్ని తగ్గిస్తుంది మరియు ఉత్పత్తి కొనసాగింపును నిర్ధారిస్తుంది.

నిర్వహణ ప్రణాళిక: పరికరాల నిర్వహణ చక్రాన్ని శాస్త్రీయంగా ప్లాన్ చేయండి. సంవత్సరానికి ఒకసారి సమగ్రమైన సాధారణ తనిఖీని నిర్వహించాలని సిఫార్సు చేయబడింది మరియు భారీ-డ్యూటీ వ్యవస్థల కోసం, ప్రతి ఆరు నెలలకు ఒకసారి తనిఖీని నిర్వహించాలి. వివరణాత్మక నిర్వహణ ప్రణాళికను రూపొందించండి, పరికరాల సమగ్ర తనిఖీ, నిర్వహణ మరియు మరమ్మత్తు నిర్వహించండి మరియు పరికరాల సేవా జీవితాన్ని పొడిగించడానికి సంభావ్య సమస్యలను వెంటనే కనుగొని పరిష్కరించండి.

ఆపరేషన్ స్పెసిఫికేషన్ నిర్వహణ:ఆపరేటర్ల శిక్షణను బలోపేతం చేయడం ద్వారా పరికరాల పీడనం మరియు ఉష్ణోగ్రతను సర్దుబాటు చేసే పద్ధతులను మరియు అసాధారణ డేటాను నిర్ధారించే సామర్థ్యాన్ని వారు నేర్చుకోగలుగుతారు. కఠినమైన పరికరాల ఆపరేషన్ విధానాలను రూపొందించండి, ఆపరేటర్ల ప్రవర్తనను ప్రామాణీకరించండి మరియు సరికాని ఆపరేషన్ వల్ల కలిగే పరికరాల నష్టాన్ని నివారించండి.

పర్యావరణ ఆప్టిమైజేషన్:పరికరాల సంస్థాపనా వాతావరణం యొక్క నిర్వహణను బలోపేతం చేయండి, పరికరాలపై కంపన మూలాల ప్రభావాన్ని తగ్గించడానికి చర్యలు తీసుకోండి మరియు పరికరాలు దృఢంగా వ్యవస్థాపించబడ్డాయని నిర్ధారించుకోండి. తేమ-నిరోధక మరియు తుప్పు నిరోధక చర్యలలో మంచి పని చేయండి, పర్యావరణ కారకాల నుండి పరికరాలను రక్షించండి మరియు పరికరాలకు మంచి ఆపరేటింగ్ పరిస్థితిని సృష్టించండి.

ముగింపు

పారిశ్రామిక రంగంలో సమర్థవంతమైన ఉష్ణ బదిలీకి ప్రధాన పరికరాలుగా, పూర్తిగా వెల్డింగ్ చేయబడిన ప్లేట్ హీట్ ఎక్స్ఛేంజర్ల సంస్థాపన నాణ్యత మరియు ఆపరేషన్ మరియు నిర్వహణ నేరుగా పరికరాల పనితీరు మరియు సంస్థల ఉత్పత్తి సామర్థ్యంతో సంబంధం కలిగి ఉంటాయి. పైన పేర్కొన్న శాస్త్రీయ మరియు కఠినమైన దశల వారీ ఇన్స్టాలేషన్ గైడ్ మరియు ఖచ్చితమైన ఆపరేషన్ మరియు నిర్వహణ పాయింట్లను అనుసరించడం ద్వారా, అధిక ఉష్ణోగ్రత, అధిక పీడనం, సులభమైన తుప్పు మరియు సులభమైన ప్రతిష్టంభన వంటి కఠినమైన పని పరిస్థితులలో పూర్తిగా వెల్డింగ్ చేయబడిన ప్లేట్ హీట్ ఎక్స్ఛేంజర్ల స్థిరమైన మరియు సమర్థవంతమైన ఆపరేషన్ను నిర్ధారించవచ్చు, ఇది "సురక్షితమైన ఆపరేషన్ + ఖర్చు తగ్గింపు మరియు సామర్థ్య మెరుగుదల" లక్ష్యాన్ని సాధించడంలో సంస్థలకు సహాయపడుతుంది.

షాంఘై హీట్ ట్రాన్స్ఫర్ ఎక్విప్మెంట్ కో., లిమిటెడ్, పరిశ్రమలో హీట్ ఎక్స్ఛేంజర్ సొల్యూషన్స్ యొక్క ప్రముఖ ప్రొవైడర్గా, గొప్ప అనుభవం మరియు ప్రొఫెషనల్ టెక్నికల్ బృందంతో, పూర్తిగా వెల్డింగ్ చేయబడిన ప్లేట్ హీట్ ఎక్స్ఛేంజర్ల కోసం అనుకూలీకరించిన పరిష్కారాలను మరియు సమగ్ర నిపుణుల సాంకేతిక మద్దతును మీకు అందించగలదు. పరికరాల ఎంపిక, ఇన్స్టాలేషన్ మార్గదర్శకత్వం, ఆపరేషన్ మరియు నిర్వహణ లేదా తప్పు నిర్వహణ అయినా, మేము మీకు హృదయపూర్వకంగా సేవ చేస్తాము. మీకు మరింత సమాచారం లేదా సహాయం అవసరమైతే, దయచేసి మమ్మల్ని సంప్రదించడానికి సంకోచించకండి.:

ఇమెయిల్:

zhanglimei@shphe.com

qiuying@shphe.com

వాట్సాప్ / సెల్:+ 安�86 15201818405

వాట్సాప్ / సెల్: +86 13671925024

పోస్ట్ సమయం: మార్చి-25-2025