В области промышленного преобразования тепловой энергии,полностью сварные пластинчатые теплообменники Благодаря своим выдающимся эксплуатационным характеристикам, цельносварные пластинчатые теплообменники стали ключевым оборудованием для многих предприятий, позволяющим добиться эффективной теплопередачи и энергосбережения. Однако для достижения наилучших результатов необходима научная и стандартизированная установка. Следующее подробное пошаговое руководство поможет вам точно контролировать процесс установки, в полной мере раскрыть потенциал цельносварных пластинчатых теплообменников и придать мощный импульс производству и эксплуатации предприятий.

Углубленное понимание уникальных преимуществ цельносварных пластинчатых теплообменников.

Конструктивные и эксплуатационные преимущества цельносварных пластинчатых теплообменников являются ключом к их выдающейся работе в сложных условиях эксплуатации. Цельносварная конструкция исключает использование традиционных резиновых прокладок и обеспечивает герметизацию за счет точной технологии сварки пластин. Такая конструкция гарантирует оборудованию превосходную долговременную стабильную работу без утечек в условиях высоких температур и высокого давления. Ширококанальная конструкция является одним из главных преимуществ, особенно подходящих для работы со сложными средами, содержащими твердые частицы, волокнистые примеси и высокую вязкость, что значительно снижает риск засорения и образования накипи, а также уменьшает частоту технического обслуживания оборудования.

С точки зрения эффективности теплопередачи, оптимизированная гофрированная структура позволяет создавать сильный турбулентный поток в процессе течения жидкости, значительно усиливая эффект теплообмена. По сравнению с кожухотрубным оборудованием, эффективность теплопередачи повышается более чем на 20%, что позволяет предприятиям значительно экономить на энергозатратах. Что касается выбора материалов, то используются различные высококоррозионностойкие материалы, такие как нержавеющая сталь, титановые сплавы, никелевые сплавы и 254SMO. Точное соответствие материалам обеспечивает длительную стабильную работу оборудования как в сильнокислотных, так и в сильнощелочных условиях.

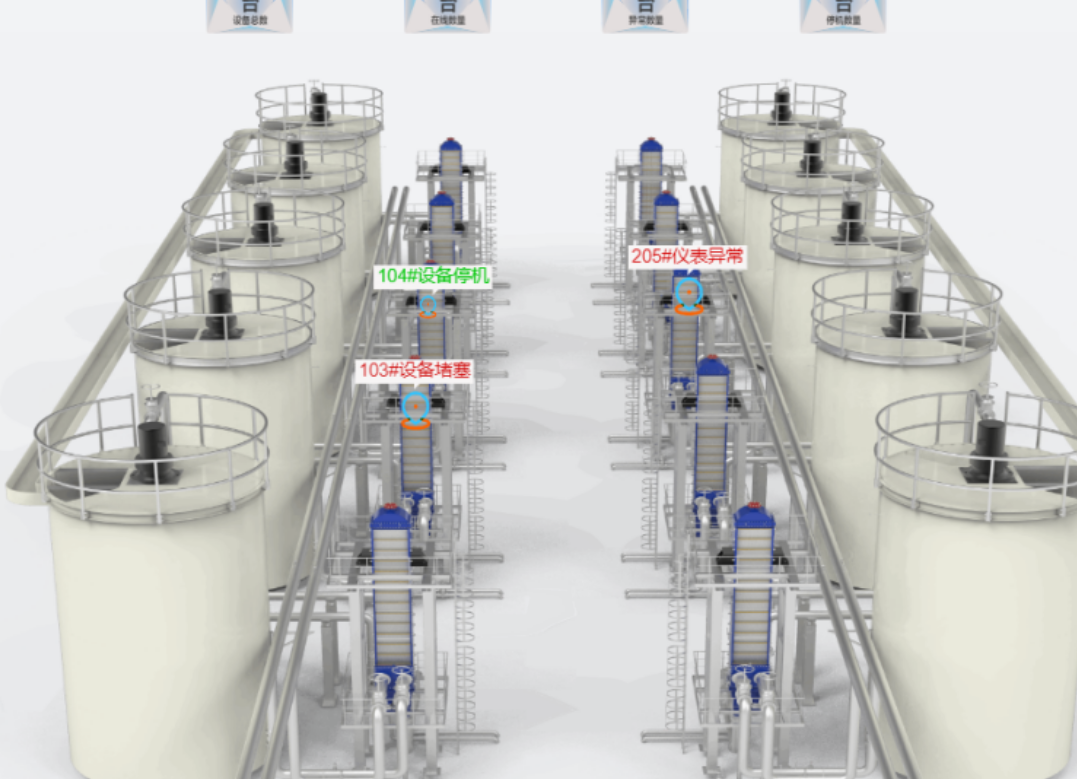

Кроме того, установленная интеллектуальная система мониторинга «Smart Eye™» может рассматриваться как «цифровой мозг» оборудования, способный в режиме реального времени отслеживать ключевые параметры, такие как температура и перепад давления. Благодаря интеллектуальным алгоритмам она обеспечивает автоматическое раннее предупреждение и оптимизацию энергоэффективности, контролируя состояние работы оборудования и обеспечивая безопасное производство и эффективную эксплуатацию.

Пошаговое объяснение установки пластинчатых теплообменников с цельной сваркой.

Предварительная подготовка: Создание прочного фундамента для установки

- Обследование и планирование площадки: Перед установкой необходимо провести всестороннее обследование площадки, чтобы убедиться в наличии достаточного пространства для установки и соответствии габаритам оборудования требованиям. Площадка должна иметь хорошую вентиляцию, находиться вдали от сред с высокой температурой, влажностью и агрессивными газами, а также избегать источников вибрации. Одновременно необходимо спланировать рабочее пространство и подъездные пути для технического обслуживания вокруг оборудования, чтобы облегчить последующее обслуживание и ремонт.

Осмотр и инвентаризация оборудованияПосле прибытия оборудования внимательно проверьте упаковочный лист, чтобы убедиться в комплектности всех компонентов и отсутствии повреждений или деформаций. Особое внимание следует уделить проверке качества сварки листового металла: проверьте равномерность и непрерывность сварных швов, а также наличие дефектов, таких как поры и трещины. При обнаружении каких-либо отклонений своевременно сообщите поставщику о необходимости их устранения, чтобы гарантировать соответствие качества оборудования стандартам.

Подготовка инструментов и материаловПодготовьте все необходимые для монтажа инструменты, такие как гаечные ключи, подъемное оборудование и уровни. Одновременно, в соответствии с требованиями к монтажу, подготовьте вспомогательные материалы, такие как герметик и прокладки, чтобы обеспечить соответствие качества материалов требованиям эксплуатации оборудования.

Размещение оборудования и установка фундамента

Точное позиционированиеОпределите точное место установки оборудования на монтажной площадке в соответствии с проектными чертежами и технологической схемой. Используйте такие инструменты, как уровень, чтобы убедиться, что погрешность горизонтальности плоскости установки оборудования находится в пределах заданного диапазона, во избежание неравномерного потока жидкости, вызванного наклоном при установке, что влияет на эффективность теплообмена.

Строительство фундаментаФундамент оборудования должен обладать достаточной прочностью и устойчивостью, чтобы выдерживать вес и вибрацию оборудования во время эксплуатации. Поверхность фундамента должна быть ровной и гладкой. При забивке анкерных болтов или установке основания необходимо строго контролировать их положение и высоту, чтобы обеспечить точное совпадение с монтажными отверстиями оборудования. После завершения строительства фундамента следует провести его твердение, и оборудование можно устанавливать только после того, как прочность достигнет требуемых параметров.

Подъем и размещение оборудования

Разработка плана подъемаВ зависимости от веса, размеров оборудования и условий места установки необходимо разработать научно обоснованный план подъема. Следует выбрать подходящее подъемное оборудование и инструменты, обеспечивающие безопасность и надежность процесса подъема. Во время подъема необходимо избегать столкновений и сдавливания оборудования, а также защищать поверхность и сварные швы оборудования.

Плавное позиционированиеВ процессе подъема и установки оборудования медленно корректируйте его положение, чтобы оно точно опустилось на анкерные болты фундамента или основание. Используйте уровень для повторной проверки горизонтальности оборудования. При обнаружении отклонений выполните точную регулировку, используя прокладки и другие методы, чтобы обеспечить горизонтальную и надежную установку оборудования.

Обработка для соединения и герметизации трубопроводов

Монтаж трубопроводаМонтаж трубопроводов должен производиться в соответствии с проектными требованиями, чтобы обеспечить рациональное расположение и аккуратную компоновку. При подключении трубопроводов к оборудованию следует избегать принудительного выравнивания, чтобы предотвратить передачу напряжений в трубопроводах на оборудование, что может повлиять на безопасную эксплуатацию оборудования. Для высокотемпературных и высоконапорных трубопроводов необходимо установить компенсационные устройства для поглощения смещений, возникающих в результате теплового расширения и сжатия трубопроводов.

Герметизирующая обработкаГерметизация соединения между трубопроводом и оборудованием имеет жизненно важное значение. Используйте высококачественный герметик или прокладки и устанавливайте их в соответствии с указанным процессом герметизации. Герметик следует наносить равномерно и в необходимом количестве, а прокладки должны быть установлены ровно и без складок. Затяните соединительные болты равномерно, чтобы обеспечить герметичность и предотвратить утечку среды.

Электромонтаж и контрольно-измерительные работы

Электрическое соединениеВ соответствии с электрическими схемами оборудования подключите силовые кабели, контрольные кабели и другие электрические линии. Убедитесь в надежности электрических соединений и правильности проводки, а также в том, что прокладка электрических линий соответствует соответствующим техническим условиям. После завершения монтажа проведите отладку электрической системы, чтобы проверить, соответствуют ли электрические характеристики оборудования нормальным.

Установка приборовУстановите контрольно-измерительные приборы, такие как датчики температуры, давления и расхода, обеспечив их удобное расположение, а также простоту наблюдения и обслуживания. Соединения приборов должны быть точными и безошибочными, а передача сигнала — стабильной. После завершения установки откалибруйте и отладьте приборы, чтобы обеспечить точность и надежность данных измерений.

Отладка и приемка системы

Отладка на одной машинеПосле завершения установки оборудования проведите отладку отдельных машин. Запустите оборудование и проверьте, работает ли оно плавно и нет ли каких-либо посторонних шумов или вибраций. Контролируйте рабочие параметры оборудования, такие как температура, давление и расход, чтобы убедиться, что все параметры соответствуют проектным требованиям. При обнаружении каких-либо отклонений своевременно остановите машину для устранения неисправностей до тех пор, пока оборудование не начнет работать в нормальном режиме.

Совместная отладкаНа основе квалифицированной отладки на отдельном оборудовании провести совместную отладку системы. Смоделировать реальные условия работы в производственной среде и запустить всю систему для проверки условий взаимодействия оборудования и других элементов системы. Наблюдать за стабильностью работы системы и определить, достигает ли КПД теплообмена проектного значения. Своевременно устранять проблемы, выявленные в процессе отладки, для обеспечения надежной работы системы.

Приёмка и доставкаПосле завершения отладки организуйте приемку оборудования соответствующим персоналом. Проведите всестороннюю проверку и оценку качества установки оборудования, его эксплуатационных характеристик, средств защиты и других аспектов в соответствии со стандартами приемки. После подтверждения приемки подпишите акт приемки, и оборудование будет официально передано в эксплуатацию.

Пункты эксплуатации и технического обслуживания после установки

Строгий контроль условий труда.

Управление температуройВо время эксплуатации строго запрещено превышать расчетный верхний предел температуры оборудования, чтобы избежать термической усталости и растрескивания сварных швов, вызванных чрезмерной температурой. Необходимо отслеживать изменение температуры оборудования в режиме реального времени, установить разумный порог срабатывания температурной сигнализации и своевременно принимать меры по охлаждению при возникновении отклонений от нормы.

Контроль давленияУбедитесь, что рабочее давление оборудования находится в пределах заданного диапазона, чтобы предотвратить разрушение сварных швов из-за чрезмерного давления. Установите устройство контроля давления для мониторинга давления в режиме реального времени. При ненормальных колебаниях давления незамедлительно выясните причину и внесите необходимые корректировки.

Контроль разницы температурЦель: уменьшить влияние разницы температур между горячей и холодной средами, чтобы избежать усталости сварных швов пластин, вызванной чрезмерным термическим напряжением. В процессе запуска и остановки оборудования необходимо разумно контролировать расход и скорость изменения температуры горячей и холодной сред для обеспечения плавного перехода.

Укрепить контроль за жидкими средами

Контроль коррозионных средДля работы с агрессивными средами необходимо регулярно проверять значение pH, чтобы убедиться, что характеристики среды соответствуют сварочному материалу оборудования. Например, в условиях работы с высоким содержанием хлора следует выбирать оборудование из материала C-276. В зависимости от коррозионной активности среды необходимо разработать разумные антикоррозионные меры для продления срока службы оборудования.

Обработка примесей частицПри работе с средами, содержащими большое количество примесей, необходимо установить фильтр, точность фильтрации которого должна соответствовать требованиям эксплуатации оборудования. Одновременно, в зависимости от характеристик среды, следует выбирать оборудование с широкими каналами, чтобы снизить риск засорения. Фильтр необходимо регулярно очищать, чтобы предотвратить нарушение нормальной работы оборудования из-за его засорения.

Технические условия уборкиСтрого запрещено использовать чистящие средства, содержащие хлорную кислоту, для очистки оборудования. Неправильная очистка приведет к образованию точечных повреждений и перфорации сварных швов. Необходимо разработать научно обоснованный план очистки и выбрать соответствующие методы травления, щелочной промывки или физической промывки в зависимости от характеристик среды и условий эксплуатации оборудования. Рекомендуемый цикл очистки – один раз в год или каждые 6–12 месяцев эксплуатации. После очистки необходимо незамедлительно проверить давление, расход и эффективность теплообмена оборудования, чтобы убедиться в восстановлении его работоспособности до нормального уровня.

Сочетайте интеллектуальное управление и техническое обслуживание с ежедневным техническим обслуживанием.

Включите интеллектуальную систему мониторинга.Дайте волю роли «умного глаза».™«Интеллектуальная система мониторинга обеспечивает круглосуточный мониторинг в режиме реального времени и раннее предупреждение о таких параметрах, как температура, перепад давления и эффективность оборудования. Благодаря анализу данных система оперативно выявляет потенциальные неисправности и проблемы снижения производительности оборудования, быстро определяет места поломок и предоставляет удаленные рекомендации по техническому обслуживанию, повышая эффективность эксплуатации и обслуживания оборудования».

Ежедневный осмотр и техническое обслуживаниеНеобходимо внедрить систему ежедневного осмотра оборудования и регулярно проверять его рабочее состояние, включая внешний вид, соединительные элементы и показания приборов. Следует проверять наличие каких-либо нештатных ситуаций, таких как утечки, аномальный шум и вибрация, и своевременно устранять обнаруженные проблемы. Необходимо регулярно проводить очистку и техническое обслуживание оборудования, чтобы поддерживать его поверхность в чистоте и предотвращать накопление пыли и загрязнений, влияющих на теплоотвод и рабочие характеристики оборудования.

Технические меры по предотвращению разрушения сварных швов

Контроль колебаний температурыИзбегайте резких перепадов температуры оборудования, чтобы уменьшить термическую усталость зоны сварки. Оптимизируйте производственный процесс, разумно организуйте время запуска и остановки оборудования и уменьшите влияние изменений температуры на сварные швы.

Обеспечение качества сварки:Выберите подходящий сварочный процесс и выполняйте сварку строго в соответствии со спецификациями. Проведите неразрушающий контроль (например, рентгеновский дефектоскоп) свариваемых деталей, чтобы убедиться в соответствии качества сварки требованиям. В случае работы с коррозионно-активными жидкостями выберите соответствующие сварочные проволоки и материалы, чтобы предотвратить образование коррозионных трещин.

Снятие стрессаПри монтаже оборудования и подключении трубопроводов необходимо принять меры по снятию напряжений в оборудовании и трубопроводах, чтобы избежать повреждения сварных швов, вызванного концентрацией напряжений. Например, следует разумно установить опоры трубопроводов, компенсаторы и т. д. для поглощения напряжений, возникающих в результате теплового расширения и сжатия трубопроводов.

Разработать стратегии продления срока службы оборудования.

Управление запасными частямиРазработайте стратегию резервирования запасных частей и сконфигурируйте комплекты запасных пластин или модулей в соответствии с рабочим состоянием оборудования и циклом замены уязвимых деталей. Обеспечьте своевременную замену запасных частей в случае отказа оборудования, сократив время простоя и обеспечив непрерывность производства.

Планирование технического обслуживанияНаучно спланируйте цикл технического обслуживания оборудования. Рекомендуется проводить комплексную регулярную проверку один раз в год, а для систем большой мощности — каждые шесть месяцев. Разработайте подробный план технического обслуживания, проводите комплексную проверку, техническое обслуживание и ремонт оборудования, оперативно выявляйте и устраняйте потенциальные проблемы для продления срока службы оборудования.

Управление техническими условиями эксплуатации:Необходимо усилить подготовку операторов, чтобы они могли освоить методы регулирования давления и температуры оборудования, а также научиться распознавать отклонения от нормы. Следует разработать строгие процедуры эксплуатации оборудования, стандартизировать поведение операторов и предотвратить повреждение оборудования, вызванное неправильной эксплуатацией.

Экологическая оптимизация:Усильте контроль за условиями установки оборудования, примите меры по снижению воздействия источников вибрации на оборудование и обеспечьте надежную установку оборудования. Тщательно проработайте меры по защите от влаги и коррозии, защитите оборудование от воздействия окружающей среды и создайте для него благоприятные условия эксплуатации.

Заключение

В качестве основного оборудования для эффективной теплопередачи в промышленной сфере качество монтажа, эксплуатации и технического обслуживания пластинчатых теплообменников напрямую влияют на производительность оборудования и эффективность производства предприятий. Следуя приведенному выше научно обоснованному и строгому пошаговому руководству по монтажу, а также тщательно соблюдая все этапы эксплуатации и технического обслуживания, можно обеспечить стабильную и эффективную работу пластинчатых теплообменников в суровых условиях эксплуатации, таких как высокие температуры, высокое давление, высокая коррозия и склонность к засорению, что поможет предприятиям достичь цели «безопасная эксплуатация + снижение затрат и повышение эффективности».

Компания Shanghai Heat Transfer Equipment Co., Ltd., являясь ведущим поставщиком решений в области теплообменников, обладает богатым опытом и профессиональной технической командой, что позволяет нам предлагать индивидуальные решения для пластинчатых теплообменников с цельной сваркой, а также всестороннюю экспертную техническую поддержку. Мы с радостью поможем вам с выбором оборудования, монтажом, эксплуатацией и техническим обслуживанием, а также устранением неисправностей. Если вам потребуется дополнительная информация или помощь, пожалуйста, свяжитесь с нами.:

Электронная почта:

zhanglimei@shphe.com

qiuying@shphe.com

WhatsApp / Мобильный телефон:+86 15201818405

WhatsApp / Мобильный телефон: +86 13671925024

Дата публикации: 25 марта 2025 г.