No campo da conversão de energia térmica industrial,trocadores de calor de placas totalmente soldadas Graças às suas excelentes vantagens de desempenho, os trocadores de calor de placas totalmente soldadas tornaram-se equipamentos essenciais para muitas empresas que buscam transferência de calor eficiente e conservação de energia. No entanto, a instalação científica e padronizada é um pré-requisito para que apresentem seu melhor desempenho. O guia detalhado a seguir ajudará você a controlar com precisão o processo de instalação, a explorar todo o potencial dos trocadores de calor de placas totalmente soldadas e a impulsionar a produção e a operação das empresas.

Compreensão detalhada das vantagens exclusivas dos trocadores de calor de placas totalmente soldadas.

As vantagens estruturais e de desempenho dos trocadores de calor de placas totalmente soldadas são a chave para seu excelente desempenho em condições de trabalho complexas. Sua estrutura totalmente soldada dispensa as tradicionais juntas de borracha e alcança a vedação por meio de uma tecnologia precisa de soldagem de placas. Esse projeto confere ao equipamento um excelente desempenho de operação estável a longo prazo, sem vazamentos, em ambientes de alta temperatura e alta pressão. O design de canal largo é um grande destaque, especialmente adequado para o manuseio de fluidos complexos contendo partículas sólidas, impurezas fibrosas e alta viscosidade, reduzindo significativamente o risco de bloqueio e incrustação, além de diminuir a frequência de manutenção do equipamento.

Em termos de eficiência de transferência de calor, a estrutura corrugada otimizada cria um forte fluxo turbulento durante o processo de escoamento do fluido, aumentando significativamente o efeito de troca térmica. Comparada com equipamentos de casco e tubos, a eficiência de transferência de calor aumenta em mais de 20%, representando uma economia considerável nos custos de energia para as empresas. Quanto à seleção de materiais, abrange uma variedade de materiais altamente resistentes à corrosão, como aço inoxidável, liga de titânio, liga à base de níquel e 254SMO. Seja em condições de trabalho fortemente ácidas ou fortemente alcalinas, o material pode ser cuidadosamente selecionado para garantir a operação estável do equipamento a longo prazo.

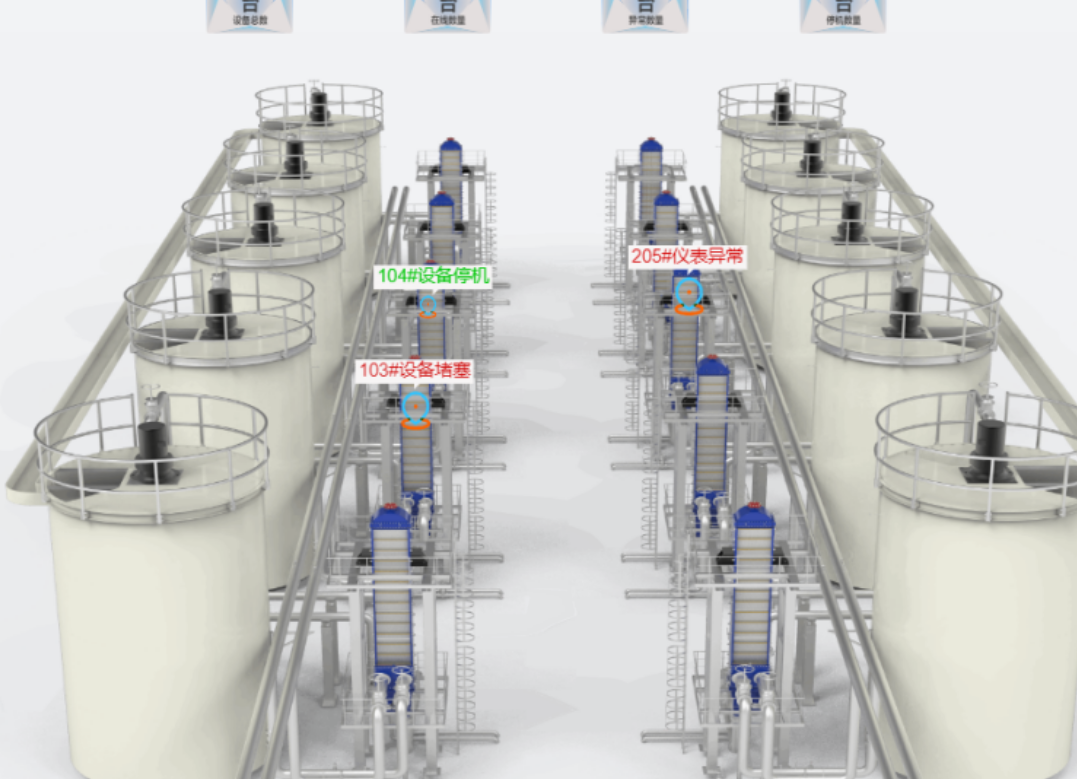

Além disso, o sistema de monitoramento inteligente “Smart Eye™” integrado pode ser considerado o “cérebro digital” do equipamento, capaz de monitorar em tempo real parâmetros-chave como temperatura e queda de pressão. Por meio de algoritmos inteligentes, ele realiza alertas antecipados automáticos e otimiza a eficiência energética, mantendo o status de operação do equipamento sob controle e garantindo uma produção segura e eficiente.

Explicação passo a passo da instalação de trocadores de calor de placas totalmente soldadas.

Preparação preliminarEstabelecendo uma base sólida para a instalação.

- Levantamento e Planejamento do Local: Antes da instalação, deve ser realizado um levantamento completo do local para garantir que haja espaço suficiente para a instalação e que as dimensões do equipamento sejam compatíveis. O local deve ter boa ventilação, estar longe de ambientes com alta temperatura, umidade e gases corrosivos, e evitar interferências de fontes de vibração. Ao mesmo tempo, planeje o espaço de operação e o acesso para manutenção ao redor do equipamento para facilitar a manutenção e o reparo futuros.

Inspeção e inventário de equipamentosApós a chegada do equipamento, verifique cuidadosamente a lista de embalagem para garantir que todos os componentes estejam completos e sem danos ou deformações. Concentre-se na verificação da qualidade da soldagem das chapas, certificando-se de que as soldas sejam uniformes e contínuas, e que não apresentem defeitos como poros e fissuras. Caso encontre alguma anormalidade, comunique-se imediatamente com o fornecedor para que as medidas necessárias sejam tomadas e o equipamento atenda aos padrões de qualidade.

Preparação de ferramentas e materiaisPrepare todas as ferramentas necessárias para a instalação, como chaves, equipamentos de içamento e níveis. Ao mesmo tempo, de acordo com os requisitos de instalação, prepare materiais auxiliares, como selantes e juntas, para garantir que a qualidade do material atenda aos requisitos de operação do equipamento.

Posicionamento do equipamento e instalação da fundação

Posicionamento precisoDetermine a posição exata de instalação do equipamento no local, de acordo com os desenhos do projeto e o fluxo do processo. Utilize ferramentas como um nível para garantir que o erro de nivelamento do plano de instalação do equipamento esteja dentro da faixa especificada, evitando fluxo de fluido irregular causado pela inclinação da instalação, o que afeta a eficiência da troca de calor.

Construção de fundaçõesA fundação do equipamento deve ter resistência e estabilidade suficientes para suportar o peso e a vibração do equipamento durante a operação. A superfície da fundação deve ser plana e lisa. Ao cravar os parafusos de ancoragem ou instalar a base, controle rigorosamente sua posição e elevação para garantir o encaixe preciso com os furos de instalação do equipamento. Após a conclusão da construção da fundação, realize a cura e o equipamento só poderá ser instalado após atingir a resistência necessária.

Içamento e posicionamento de equipamentos

Formulação do Plano de IçamentoDe acordo com o peso, tamanho do equipamento e as condições do local de instalação, elabore um plano de içamento científico e adequado. Selecione equipamentos e ferramentas de içamento apropriados para garantir a segurança e a confiabilidade do processo. Durante o içamento, evite colisões e deformações do equipamento e proteja a superfície e as partes soldadas.

Posicionamento suaveDurante o processo de içamento e posicionamento do equipamento, ajuste-o lentamente para que se apoie corretamente nos parafusos de ancoragem ou na base. Utilize um nível para verificar novamente o nivelamento. Caso haja algum desvio, faça ajustes finos, como o ajuste das juntas, ou utilize outros métodos para garantir que o equipamento esteja instalado horizontalmente e firmemente.

Tratamento de Conexão e Vedação de Tubulações

Instalação de tubulaçãoInstale as tubulações de acordo com os requisitos do projeto para garantir que os trajetos sejam adequados e o layout organizado. Ao conectar as tubulações aos equipamentos, evite alinhamentos forçados para impedir que a tensão na tubulação seja transmitida aos equipamentos, comprometendo a segurança de operação. Para tubulações de alta temperatura e alta pressão, devem ser instalados dispositivos de compensação necessários para absorver o deslocamento gerado pela expansão e contração térmica das tubulações.

Tratamento de selagemA vedação da conexão entre a tubulação e o equipamento é de vital importância. Utilize selante ou juntas de alta qualidade e instale-os de acordo com o processo de vedação especificado. O selante deve ser aplicado uniformemente e na quantidade adequada, e as juntas devem ser instaladas planas e sem rugas. Aperte os parafusos de conexão uniformemente para garantir a vedação e evitar vazamentos do fluido.

Instalação elétrica e de instrumentação

Conexão elétricaDe acordo com os diagramas elétricos do equipamento, conecte os cabos de alimentação, cabos de controle e demais cabos elétricos. Certifique-se de que as conexões elétricas estejam firmes e a fiação correta, e que a instalação dos cabos elétricos esteja em conformidade com as especificações pertinentes. Após a conclusão da instalação, verifique o sistema elétrico para confirmar se o desempenho elétrico do equipamento está normal.

Instalação de instrumentosInstale instrumentos de monitoramento, como temperatura, pressão e vazão, garantindo que as posições de instalação sejam adequadas e de fácil observação e manutenção. As conexões dos instrumentos devem ser precisas e sem erros, e a transmissão do sinal deve ser estável. Após a conclusão da instalação, calibre e ajuste os instrumentos para garantir que os dados de medição sejam precisos e confiáveis.

Depuração e aceitação do sistema

Depuração em máquina únicaApós a conclusão da instalação do equipamento, realize a depuração de uma única máquina. Ligue o equipamento e verifique se ele funciona corretamente e se há ruídos ou vibrações anormais. Monitore os parâmetros de operação do equipamento, como temperatura, pressão e vazão, para garantir que todos os parâmetros atendam aos requisitos de projeto. Se houver alguma anormalidade, pare a máquina imediatamente para solucionar os problemas até que o equipamento volte a funcionar normalmente.

Depuração conjuntaCom base na depuração qualificada de máquinas individuais, realize a depuração conjunta do sistema. Simule as condições reais de produção e execute todo o sistema para verificar as condições de trabalho colaborativo entre os equipamentos e outros componentes do sistema. Observe a estabilidade da operação do sistema e verifique se a eficiência da troca de calor atinge o índice de projeto. Corrija os problemas encontrados durante o processo de depuração em tempo hábil para garantir a operação confiável do sistema.

Aceitação e EntregaApós a conclusão da depuração, organize o pessoal relevante para receber o equipamento. Realize uma inspeção e avaliação abrangentes da qualidade da instalação, desempenho operacional, proteção de segurança e outros aspectos do equipamento, de acordo com os padrões de aceitação. Após a aprovação, assine os documentos de aceitação e o equipamento será oficialmente liberado para uso.

Pontos de operação e manutenção após a instalação.

Controle rigorosamente as condições de trabalho.

Gestão de temperaturaDurante a operação, é estritamente proibido que a temperatura do equipamento exceda o limite superior de projeto para evitar fissuras por fadiga térmica nas soldas causadas pelo excesso de temperatura. Monitore a variação de temperatura do equipamento em tempo real, defina um limite de alarme de temperatura adequado e tome medidas de resfriamento em tempo hábil quando a temperatura estiver anormal.

Controle de pressãoCertifique-se de que a pressão de operação do equipamento esteja dentro da faixa especificada para evitar falhas nas soldas devido à pressão excessiva. Instale um dispositivo de monitoramento de pressão para acompanhar a pressão em tempo real. Quando a pressão flutuar anormalmente, investigue imediatamente a causa e faça os ajustes necessários.

Controle de diferença de temperaturaReduzir o impacto da diferença de temperatura entre os fluidos quente e frio para evitar a fadiga das soldas das chapas causada pelo excesso de tensão térmica. Durante os processos de inicialização e desligamento do equipamento, controlar adequadamente a vazão e a taxa de variação de temperatura dos fluidos quente e frio para obter uma transição suave.

Fortalecer a gestão de meios fluidos

Controle de Meios CorrosivosPara meios corrosivos, monitore regularmente o valor do pH para garantir que as características do meio sejam compatíveis com o material de soldagem do equipamento. Por exemplo, em condições de trabalho com alto teor de cloro, selecione equipamentos fabricados com material C-276. De acordo com a corrosividade do meio, formule medidas anticorrosivas adequadas para prolongar a vida útil do equipamento.

Tratamento de impurezas particuladasAo processar fluidos com alto teor de impurezas, é imprescindível a instalação de um filtro, cuja precisão deve atender aos requisitos de operação do equipamento. Além disso, de acordo com as características do fluido, selecione um equipamento com canal amplo para reduzir o risco de obstrução. Limpe o filtro regularmente para evitar que o funcionamento normal do equipamento seja afetado por entupimentos.

Especificações de limpezaÉ estritamente proibido o uso de agentes de limpeza contendo ácido clorídrico para limpar o equipamento. A limpeza inadequada pode causar corrosão e perfuração das soldas. Elabore um plano de limpeza científico e selecione os métodos apropriados de decapagem, lavagem alcalina ou lavagem física, de acordo com as características do meio e as condições de operação do equipamento. Recomenda-se que a limpeza seja realizada uma vez por ano ou a cada 6 a 12 meses de operação. Após a limpeza, verifique imediatamente a pressão, a vazão e a eficiência de troca de calor do equipamento para garantir que seu desempenho retorne ao normal.

Combine operação e manutenção inteligentes com manutenção diária.

Ativar o Sistema de Monitoramento InteligenteDê plena importância ao papel do "Olho Inteligente".™Sistema de monitoramento inteligente para monitoramento em tempo real e alerta precoce de parâmetros como temperatura, queda de pressão e eficiência do equipamento, independentemente das condições climáticas. Através da análise de dados do sistema, detecta prontamente falhas potenciais e problemas de degradação de desempenho do equipamento, localiza rapidamente os pontos de falha e fornece orientação remota para manutenção, melhorando a eficiência de operação e manutenção do equipamento.

Inspeção e manutenção diáriasEstabeleça um sistema de inspeção diária para os equipamentos e verifique regularmente o seu estado de funcionamento, incluindo a aparência, as conexões e as leituras dos instrumentos. Verifique se há alguma anormalidade, como vazamentos, ruídos anormais e vibrações, e resolva os problemas encontrados imediatamente. Limpe e faça a manutenção dos equipamentos regularmente para manter a superfície limpa e evitar o acúmulo de poeira e impurezas que possam afetar a dissipação de calor e o desempenho.

Medidas técnicas para prevenir falhas de solda

Controle da flutuação de temperaturaEvite flutuações severas de temperatura nos equipamentos para reduzir a fadiga térmica na área de soldagem. Otimize o processo de produção, programe adequadamente os horários de partida e parada dos equipamentos e minimize o impacto das variações de temperatura nas soldas.

Garantir a qualidade da soldagem:Selecione um processo de soldagem qualificado e execute-o rigorosamente de acordo com as especificações do processo. Realize ensaios não destrutivos (como detecção de falhas por raios X) nas peças soldadas para garantir que a qualidade da soldagem atenda aos requisitos. No caso de fluidos corrosivos, selecione arames e materiais de soldagem adequados para evitar a geração de trincas por corrosão sob tensão.

Alívio do estresseDurante a instalação dos equipamentos e a conexão das tubulações, tome medidas para aliviar a tensão nos equipamentos e nas tubulações, evitando danos às soldas causados pela concentração de tensões. Por exemplo, instale suportes de tubulação, compensadores, etc., de forma adequada para absorver a tensão gerada pela expansão e contração térmica das tubulações.

Formular estratégias para prolongar a vida útil dos equipamentos

Gestão de Peças de ReposiçãoElabore uma estratégia de peças sobressalentes redundantes e configure conjuntos ou módulos de placas sobressalentes de acordo com o estado de operação do equipamento e o ciclo de substituição de peças vulneráveis. Garanta que, em caso de falha do equipamento, as peças sobressalentes possam ser substituídas em tempo hábil, reduzindo o tempo de inatividade e assegurando a continuidade da produção.

Planejamento de manutençãoPlaneje cientificamente o ciclo de manutenção dos equipamentos. Recomenda-se realizar uma inspeção regular completa uma vez por ano e, para sistemas de alta potência, uma inspeção a cada seis meses. Elabore um plano de manutenção detalhado, realize inspeções, manutenções e reparos abrangentes nos equipamentos e identifique e resolva prontamente problemas potenciais para prolongar a vida útil dos equipamentos.

Gestão de Especificações Operacionais:Reforçar o treinamento dos operadores para capacitá-los a dominar os métodos de ajuste de pressão e temperatura dos equipamentos, bem como a identificar dados anormais. Formular procedimentos rigorosos de operação dos equipamentos, padronizar a conduta dos operadores e evitar danos aos equipamentos causados por operação inadequada.

Otimização Ambiental:Reforçar a gestão do ambiente de instalação dos equipamentos, tomar medidas para reduzir o impacto das fontes de vibração sobre os equipamentos e garantir que estes estejam instalados firmemente. Implementar medidas adequadas de proteção contra umidade e corrosão, protegendo os equipamentos de fatores ambientais e criando condições ideais de operação.

Conclusão

Como equipamento essencial para a transferência eficiente de calor no setor industrial, a qualidade da instalação, operação e manutenção dos trocadores de calor de placas totalmente soldadas estão diretamente relacionadas ao desempenho do equipamento e à eficiência produtiva das empresas. Seguindo o guia de instalação passo a passo, científico e rigoroso, e os pontos de operação e manutenção meticulosos, é possível garantir o funcionamento estável e eficiente dos trocadores de calor de placas totalmente soldadas em condições de trabalho severas, como alta temperatura, alta pressão, corrosão e obstrução, auxiliando as empresas a atingirem o objetivo de “operação segura + redução de custos e aumento da eficiência”.

A Shanghai Heat Transfer Equipment Co., Ltd., líder no fornecimento de soluções para trocadores de calor no setor, com vasta experiência e uma equipe técnica profissional, oferece soluções personalizadas para trocadores de calor de placas totalmente soldadas e suporte técnico especializado completo. Seja na seleção de equipamentos, orientação para instalação, operação e manutenção ou resolução de problemas, estaremos à sua disposição. Para mais informações ou assistência, entre em contato conosco.:

E-mail:

zhanglimei@shphe.com

qiuying@shphe.com

WhatsApp / Celular:+86 15201818405

WhatsApp / Celular: +86 13671925024

Data da publicação: 25 de março de 2025