W dziedzinie przemysłowej konwersji energii cieplnej,całkowicie spawane płytowe wymienniki ciepła Stały się podstawowym wyposażeniem wielu przedsiębiorstw, umożliwiając im efektywne przekazywanie ciepła i oszczędzanie energii, dzięki swoim wyjątkowym zaletom. Jednak naukowy i znormalizowany montaż jest warunkiem koniecznym, aby mogły one osiągnąć najwyższą wydajność. Poniższy szczegółowy przewodnik krok po kroku pomoże Ci precyzyjnie kontrolować proces instalacji, w pełni wykorzystać potencjał w pełni spawanych płytowych wymienników ciepła i nadać silny impuls produkcji i eksploatacji przedsiębiorstw.

Głębokie zrozumienie unikalnych zalet w pełni spawanych płytowych wymienników ciepła

Zalety konstrukcyjne i wydajnościowe w pełni spawanych płytowych wymienników ciepła są kluczem do ich wyjątkowej wydajności w złożonych warunkach pracy. Ich w pełni spawana konstrukcja eliminuje tradycyjne uszczelki gumowe i zapewnia szczelność dzięki precyzyjnej technologii spawania płyt. Taka konstrukcja zapewnia urządzeniu doskonałą wydajność, długotrwałą, stabilną pracę bez wycieków w warunkach wysokich temperatur i ciśnień. Konstrukcja szerokokanałowa to główna zaleta, szczególnie przydatna do obsługi złożonych mediów zawierających cząstki stałe, zanieczyszczenia włókniste i wysoką lepkość, co znacznie zmniejsza ryzyko zatkania i osadzania się kamienia oraz częstotliwość konserwacji urządzenia.

Zoptymalizowana struktura falista, pod względem efektywności wymiany ciepła, pozwala na tworzenie silnego, turbulentnego przepływu podczas przepływu płynu, co znacznie poprawia efekt wymiany ciepła. W porównaniu z urządzeniami płaszczowo-rurowymi, efektywność wymiany ciepła wzrasta o ponad 20%, co pozwala przedsiębiorstwom znacząco obniżyć koszty energii. Dobór materiałów obejmuje szeroką gamę materiałów o wysokiej odporności na korozję, takich jak stal nierdzewna, stop tytanu, stop na bazie niklu i 254SMO. Zarówno w silnie kwaśnych, jak i silnie zasadowych warunkach pracy, możliwe jest precyzyjne dopasowanie, aby zapewnić długotrwałą, stabilną pracę urządzenia.

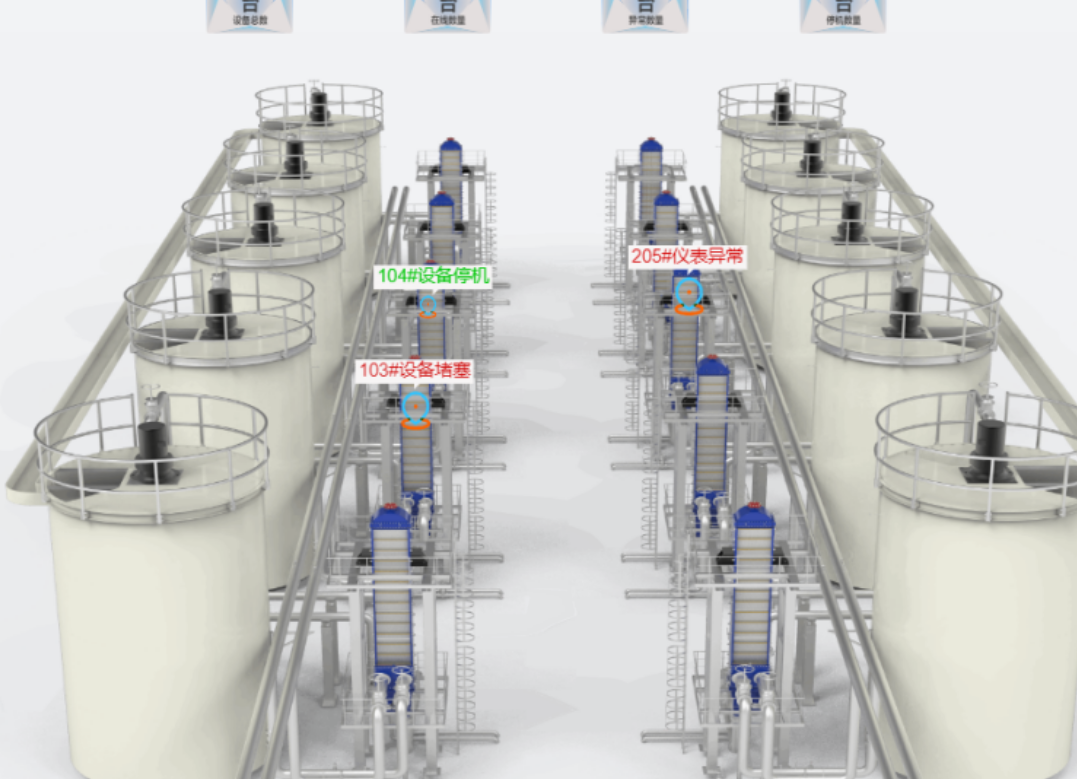

Dodatkowo, inteligentny system monitoringu „Smart Eye™” można uznać za „cyfrowy mózg” urządzeń, który w czasie rzeczywistym monitoruje kluczowe parametry, takie jak temperatura i spadek ciśnienia. Dzięki inteligentnym algorytmom, system ten umożliwia automatyczne wczesne ostrzeganie i optymalizację efektywności energetycznej, utrzymując stan pracy urządzeń pod kontrolą oraz zapewniając bezpieczną produkcję i wydajną pracę.

Wyjaśnienie krok po kroku montażu w pełni spawanych płytowych wymienników ciepła

Przygotowanie wstępne:Położenie solidnego fundamentu pod instalację

- Przegląd i planowanie miejsca instalacji: Przed instalacją należy przeprowadzić kompleksowy przegląd miejsca instalacji, aby upewnić się, że jest wystarczająco dużo miejsca na instalację i spełnia ono wymagania dotyczące wymiarów urządzenia. Miejsce instalacji powinno mieć dobrą wentylację, znajdować się z dala od środowisk o wysokiej temperaturze, wilgotności i gazów korozyjnych oraz unikać zakłóceń ze strony źródeł wibracji. Jednocześnie należy zaplanować przestrzeń operacyjną i dostęp do urządzeń w celu przeprowadzenia konserwacji, aby ułatwić późniejszą konserwację i naprawy.

Inspekcja i inwentaryzacja sprzętuPo dostarczeniu sprzętu należy dokładnie sprawdzić listę przewozową, aby upewnić się, że wszystkie elementy są kompletne i nie mają uszkodzeń ani odkształceń. Należy skupić się na kontroli jakości spawania blach, sprawdzając, czy spoiny są równomierne i ciągłe oraz czy nie występują wady, takie jak pory i pęknięcia. W przypadku jakichkolwiek nieprawidłowości należy skontaktować się z dostawcą w odpowiednim czasie, aby je rozwiązać i upewnić się, że jakość sprzętu spełnia normy.

Przygotowanie narzędzi i materiałówPrzygotuj wszystkie niezbędne narzędzia montażowe, takie jak klucze, podnośniki i poziomnice. Jednocześnie, zgodnie z wymaganiami montażowymi, przygotuj materiały pomocnicze, takie jak uszczelniacze i uszczelki, aby zapewnić jakość materiałów spełniającą wymagania eksploatacyjne sprzętu.

Pozycjonowanie sprzętu i montaż fundamentów

Dokładne pozycjonowanieOkreśl dokładne położenie instalacji urządzenia w miejscu instalacji, zgodnie z rysunkami projektowymi i przebiegiem procesu. Użyj narzędzi, takich jak poziomica, aby upewnić się, że błąd wypoziomowania płaszczyzny instalacji urządzenia mieści się w określonym zakresie, aby uniknąć nierównomiernego przepływu cieczy spowodowanego nachyleniem instalacji, co wpływa na efekt wymiany ciepła.

Budowa fundamentów:Fundament urządzenia powinien mieć wystarczającą wytrzymałość i stabilność, aby wytrzymać ciężar i wibracje urządzenia podczas pracy. Powierzchnia fundamentu powinna być płaska i gładka. Podczas osadzania śrub kotwiących lub montażu podstawy należy ściśle kontrolować ich położenie i wysokość, aby zapewnić dokładne dopasowanie do otworów montażowych urządzenia. Po zakończeniu budowy fundamentu należy przeprowadzić utwardzanie, a urządzenie można zainstalować dopiero po osiągnięciu wymaganej wytrzymałości.

Podnoszenie i pozycjonowanie sprzętu

Formułowanie planu podnoszenia:Uwzględniając wagę, rozmiar sprzętu oraz warunki panujące w miejscu instalacji, należy opracować naukowy i racjonalny plan podnoszenia. Należy dobrać odpowiedni sprzęt i narzędzia do podnoszenia, aby zapewnić bezpieczeństwo i niezawodność procesu podnoszenia. Podczas podnoszenia należy unikać kolizji i wybrzuszeń sprzętu oraz chronić jego powierzchnię i spawane części.

Płynne pozycjonowaniePodczas podnoszenia i pozycjonowania sprzętu należy powoli regulować jego położenie, aby precyzyjnie opadł na śruby kotwiące fundamentu lub podstawę. Należy ponownie sprawdzić wypoziomowanie sprzętu za pomocą poziomicy. W przypadku odchyleń należy dokonać precyzyjnych regulacji, regulując uszczelki i stosując inne metody, aby upewnić się, że sprzęt jest zamontowany poziomo i stabilnie.

Podłączenie rurociągu i obróbka uszczelniająca

Instalacja rurociągów: Instaluj rurociągi zgodnie z wymaganiami projektowymi, aby zapewnić racjonalne przebiegi rurociągów i ich uporządkowany układ. Podczas podłączania rurociągów do urządzeń należy unikać wymuszonego wyrównania, aby zapobiec przenoszeniu naprężeń z rurociągów na urządzenia, co mogłoby wpłynąć na ich bezpieczną pracę. W przypadku rurociągów wysokotemperaturowych i wysokociśnieniowych należy zainstalować niezbędne urządzenia kompensacyjne, aby zniwelować przemieszczenia generowane przez rozszerzalność cieplną i kurczliwość rurociągów.

Zabieg uszczelniającyUszczelnienie połączenia między rurociągiem a urządzeniem ma kluczowe znaczenie. Należy używać wysokiej jakości uszczelniacza lub uszczelek i montować je zgodnie z określonym procesem uszczelniania. Uszczelniacz powinien być nakładany równomiernie i w odpowiedniej ilości, a uszczelki powinny być montowane płasko i bez fałd. Równomiernie dokręcaj śruby łączące, aby zapewnić szczelność i zapobiec wyciekom medium.

Instalacja elektryczna i pomiarowa

Połączenie elektryczne: Zgodnie ze schematami elektrycznymi urządzenia, podłącz kable zasilające, sterujące i inne przewody elektryczne. Upewnij się, że połączenia elektryczne są solidne, okablowanie jest prawidłowe, a ułożenie przewodów elektrycznych jest zgodne z odpowiednimi specyfikacjami. Po zakończeniu instalacji przeprowadź diagnostykę instalacji elektrycznej, aby sprawdzić, czy parametry elektryczne urządzenia są prawidłowe.

Instalacja instrumentów: Zainstaluj urządzenia monitorujące, takie jak temperatura, ciśnienie i natężenie przepływu, aby zapewnić rozsądną lokalizację urządzeń oraz łatwość ich obserwacji i konserwacji. Połączenia urządzeń powinny być dokładne i bezbłędne, a transmisja sygnału stabilna. Po zakończeniu instalacji należy skalibrować i usunąć błędy z urządzeń, aby zapewnić dokładność i wiarygodność danych pomiarowych.

Debugowanie i akceptacja systemu

Debugowanie na pojedynczej maszyniePo zakończeniu instalacji urządzenia należy przeprowadzić debugowanie pojedynczej maszyny. Uruchomić urządzenie i sprawdzić, czy działa ono płynnie i czy nie występują nietypowe dźwięki lub wibracje. Monitorować parametry pracy urządzenia, takie jak temperatura, ciśnienie i natężenie przepływu, aby upewnić się, że wszystkie parametry spełniają wymagania projektowe. W przypadku jakichkolwiek nieprawidłowości, zatrzymać urządzenie na czas, aby rozwiązać problemy i do momentu, aż urządzenie zacznie działać prawidłowo.

Wspólne debugowanie: Na podstawie kwalifikowanego debugowania pojedynczego urządzenia, przeprowadź debugowanie wspólne systemu. Zasymuluj rzeczywiste warunki pracy produkcyjnej i uruchom cały system, aby sprawdzić warunki współpracy między urządzeniami a pozostałymi urządzeniami systemu. Obserwuj stabilność pracy systemu i sprawdź, czy sprawność wymiany ciepła osiąga wskaźnik projektowy. Rozwiąż problemy wykryte podczas debugowania w odpowiednim czasie, aby zapewnić niezawodne działanie systemu.

Akceptacja i dostawaPo zakończeniu debugowania należy zorganizować odpowiedni personel do odbioru sprzętu. Przeprowadzić kompleksową inspekcję i ocenę jakości instalacji sprzętu, jego działania, zabezpieczeń i innych aspektów zgodnie z normami odbioru. Po zakwalifikowaniu odbioru należy podpisać dokumenty odbioru, a sprzęt zostanie oficjalnie przekazany do użytkowania.

Punkty obsługi i konserwacji po instalacji

Ściśle kontrolować warunki pracy

Zarządzanie temperaturą: Podczas pracy urządzenia, temperatura przekraczająca górną granicę projektową jest surowo zabroniona, aby uniknąć pęknięć spoin spowodowanych zmęczeniem cieplnym spowodowanym nadmierną temperaturą. Monitoruj zmiany temperatury urządzenia w czasie rzeczywistym, ustaw rozsądny próg alarmowy temperatury i podejmij działania chłodzące w razie odchylenia od normy.

Kontrola ciśnienia: Upewnij się, że ciśnienie robocze urządzenia mieści się w określonym zakresie, aby zapobiec uszkodzeniu spoin spowodowanym nadmiernym ciśnieniem. Zainstaluj urządzenie do monitorowania ciśnienia, aby monitorować je w czasie rzeczywistym. W przypadku nienormalnych wahań ciśnienia, niezwłocznie zbadaj przyczynę i dokonaj odpowiednich korekt.

Kontrola różnicy temperatur:Zmniejsz wpływ różnicy temperatur między gorącym i zimnym medium, aby uniknąć zmęczenia spoin płyt spowodowanego nadmiernym naprężeniem cieplnym. Podczas rozruchu i wyłączania urządzenia należy rozsądnie kontrolować natężenie przepływu i tempo zmian temperatury gorącego i zimnego medium, aby zapewnić płynne przejście.

Wzmocnij zarządzanie mediami płynnymi

Kontrola mediów korozyjnychW przypadku mediów korozyjnych należy regularnie sprawdzać ich pH, aby upewnić się, że właściwości medium są zgodne z materiałem spawalniczym urządzenia. Na przykład, w warunkach pracy o wysokiej zawartości chloru, należy wybrać sprzęt wykonany z materiału C-276. W zależności od stopnia korozyjności medium, należy opracować odpowiednie środki antykorozyjne, aby wydłużyć żywotność urządzenia.

Oczyszczanie zanieczyszczeń cząsteczkowychW przypadku mediów o wysokiej zawartości zanieczyszczeń, konieczne jest zainstalowanie filtra, a dokładność filtracji powinna być dostosowana do wymagań eksploatacyjnych urządzenia. Jednocześnie, w zależności od charakterystyki medium, należy wybrać urządzenie o szerokim kanale, aby zmniejszyć ryzyko zatkania. Regularnie czyść filtr, aby zapobiec zakłóceniom w normalnej pracy urządzenia spowodowanym zatkaniem filtra.

Specyfikacje czyszczenia: Surowo zabrania się stosowania środków czyszczących zawierających kwas chlorowy do czyszczenia urządzenia. Nieprawidłowe czyszczenie może prowadzić do wżerów i perforacji spoin. Należy opracować naukowy plan czyszczenia i dobrać odpowiednie metody trawienia, mycia alkalicznego lub płukania fizycznego, w zależności od charakterystyki medium i warunków pracy urządzenia. Zaleca się cykl czyszczenia raz w roku lub co 6–12 miesięcy użytkowania. Po czyszczeniu należy niezwłocznie sprawdzić ciśnienie, natężenie przepływu i wydajność wymiany ciepła urządzenia, aby upewnić się, że jego wydajność powróci do normy.

Połącz inteligentną obsługę i konserwację z codzienną konserwacją

Włącz inteligentny system monitorowania:Daj pełnię roli „inteligentnego oka”™Inteligentny system monitorowania, umożliwiający monitorowanie w czasie rzeczywistym w każdych warunkach pogodowych i wczesne ostrzeganie o takich parametrach, jak temperatura, spadek ciśnienia i wydajność urządzeń. Dzięki analizie danych z systemu, możliwe jest szybkie wykrywanie potencjalnych usterek i problemów z obniżeniem wydajności urządzeń, szybka lokalizacja punktów awarii oraz zdalne wsparcie w zakresie konserwacji w celu poprawy wydajności i efektywności eksploatacji urządzeń.

Codzienna kontrola i konserwacja: Wprowadź system codziennej kontroli sprzętu i regularnie sprawdzaj stan jego działania, w tym wygląd urządzenia, elementy połączeniowe oraz odczyty przyrządów. Sprawdź, czy w urządzeniu nie występują żadne nietypowe sytuacje, takie jak wycieki, nadmierny hałas i wibracje, i rozwiąż je na czas. Regularnie czyść i konserwuj urządzenie, aby utrzymać jego powierzchnię w czystości i zapobiec gromadzeniu się kurzu i zanieczyszczeń, które mogłyby wpłynąć na odprowadzanie ciepła i wydajność urządzenia.

Środki techniczne zapobiegające uszkodzeniom spoin

Kontrola wahań temperaturyUnikaj gwałtownych wahań temperatury w urządzeniu, aby zmniejszyć zmęczenie cieplne w obszarze spawania. Zoptymalizuj proces produkcji, rozsądnie zaplanuj czas rozruchu i wyłączenia urządzenia oraz zredukuj wpływ zmian temperatury na spoiny.

Zapewnienie jakości spawania:Wybierz kwalifikowaną metodę spawania i zaprojektuj ją ściśle zgodnie ze specyfikacją procesu. Przeprowadź badania nieniszczące (takie jak defektoskopia rentgenowska) spawanych elementów, aby upewnić się, że jakość spawania spełnia wymagania. W przypadku cieczy żrących, dobierz odpowiednie druty spawalnicze i materiały, aby zapobiec powstawaniu pęknięć korozyjnych naprężeniowych.

Ulgę w stresiePodczas montażu urządzeń i podłączania rurociągów należy podjąć działania mające na celu zmniejszenie naprężeń w urządzeniach i rurociągach, aby uniknąć uszkodzeń spoin spowodowanych koncentracją naprężeń. Na przykład, należy odpowiednio rozmieścić podpory rurociągów, kompensatory itp., aby absorbować naprężenia generowane przez rozszerzalność cieplną i kurczliwość rurociągów.

Opracuj strategie wydłużania żywotności sprzętu

Zarządzanie częściami zamiennymi: Zaprojektuj strategię zapasowych części zamiennych i skonfiguruj pakiety płyt lub moduły zapasowe zgodnie ze stanem technicznym sprzętu i cyklem wymiany wrażliwych części. Upewnij się, że w przypadku awarii sprzętu części zamienne można wymienić w odpowiednim czasie, skracając czas przestoju i zapewniając ciągłość produkcji.

Planowanie konserwacji: Zaplanuj naukowo cykl konserwacji sprzętu. Zaleca się przeprowadzanie kompleksowej, regularnej kontroli raz w roku, a w przypadku systemów o dużej wytrzymałości, kontrolę należy przeprowadzać co sześć miesięcy. Sformułuj szczegółowy plan konserwacji, przeprowadź kompleksową kontrolę, konserwację i naprawę sprzętu oraz szybko wykrywaj i rozwiązuj potencjalne problemy, aby wydłużyć żywotność sprzętu.

Zarządzanie specyfikacją operacyjną:Wzmocnij szkolenie operatorów, aby umożliwić im opanowanie metod regulacji ciśnienia i temperatury urządzeń oraz umiejętność oceny nieprawidłowych danych. Sformułuj ścisłe procedury obsługi urządzeń, ustandaryzuj zachowanie operatorów i unikaj uszkodzeń urządzeń spowodowanych niewłaściwą obsługą.

Optymalizacja środowiska:Wzmocnij zarządzanie środowiskiem instalacji sprzętu, podejmij działania mające na celu ograniczenie wpływu źródeł wibracji na sprzęt i zapewnij jego solidny montaż. Zadbaj o odpowiednie zabezpieczenie przed wilgocią i korozją, chroń sprzęt przed czynnikami środowiskowymi i zapewnij mu dobre warunki pracy.

Wniosek

Jako podstawowe urządzenia do efektywnego transferu ciepła w przemyśle, jakość montażu, eksploatacji i konserwacji w pełni spawanych płytowych wymienników ciepła są bezpośrednio związane z wydajnością urządzeń i efektywnością produkcyjną przedsiębiorstw. Przestrzegając powyższych naukowych i rygorystycznych instrukcji montażu krok po kroku oraz skrupulatnie przestrzegając punktów obsługi i konserwacji, można zapewnić stabilną i wydajną pracę w pełni spawanych płytowych wymienników ciepła w trudnych warunkach pracy, takich jak wysoka temperatura, wysokie ciśnienie, podatność na korozję i zatykanie, pomagając przedsiębiorstwom osiągnąć cel „bezpiecznej eksploatacji + redukcji kosztów i poprawy wydajności”.

Shanghai Heat Transfer Equipment Co., Ltd., jako wiodący dostawca rozwiązań w zakresie wymienników ciepła w branży, z bogatym doświadczeniem i profesjonalnym zespołem technicznym, oferuje dostosowane do indywidualnych potrzeb rozwiązania w zakresie w pełni spawanych płytowych wymienników ciepła oraz kompleksowe, fachowe wsparcie techniczne. Niezależnie od tego, czy chodzi o dobór sprzętu, doradztwo w zakresie instalacji, obsługę i konserwację, czy usuwanie usterek, służymy Państwu z pełnym zaangażowaniem. W razie potrzeby uzyskania dodatkowych informacji lub pomocy, prosimy o kontakt.:

E-mail:

zhanglimei@shphe.com

qiuying@shphe.com

WhatsApp / Komórka:+86 15201818405

WhatsApp / Komórka: +86 13671925024

Czas publikacji: 25 marca 2025 r.