Op het gebied van industriële warmte-energieomzetting,volledig gelaste platenwarmtewisselaars Platenwarmtewisselaars zijn, dankzij hun uitstekende prestaties, uitgegroeid tot de kernapparatuur voor veel bedrijven om efficiënte warmteoverdracht en energiebesparing te realiseren. Een wetenschappelijke en gestandaardiseerde installatie is echter een voorwaarde om hun beste prestaties te bereiken. De volgende gedetailleerde stapsgewijze handleiding helpt u bij het nauwkeurig controleren van het installatieproces, het volledig benutten van het potentieel van volledig gelaste platenwarmtewisselaars en het stimuleren van de productie en bedrijfsvoering van uw onderneming.

Diepgaand inzicht in de unieke voordelen van volledig gelaste platenwarmtewisselaars

De structurele en prestatievoordelen van volledig gelaste platenwarmtewisselaars zijn de sleutel tot hun uitstekende prestaties onder complexe bedrijfsomstandigheden. De volledig gelaste constructie maakt traditionele rubberen pakkingen overbodig en zorgt voor een perfecte afdichting door middel van nauwkeurige lastechnologie. Dit ontwerp garandeert een langdurige, stabiele werking zonder lekkage in omgevingen met hoge temperaturen en hoge drukken. Het ontwerp met brede kanalen is een belangrijk pluspunt, met name geschikt voor de verwerking van complexe media met vaste deeltjes, vezelverontreinigingen en een hoge viscositeit. Dit vermindert het risico op verstopping en kalkaanslag aanzienlijk en verlaagt de frequentie van onderhoud.

Wat betreft de warmteoverdrachtsefficiëntie, kan de geoptimaliseerde gegolfde structuur tijdens het vloeistofstroomproces een sterke turbulente stroming creëren, waardoor het warmte-uitwisselingseffect aanzienlijk wordt verbeterd. In vergelijking met buizenwarmtewisselaars is de warmteoverdrachtsefficiëntie met meer dan 20% verhoogd, wat bedrijven aanzienlijke energiekosten bespaart. Qua materiaalkeuze is er een ruime keuze aan zeer corrosiebestendige materialen, zoals roestvrij staal, titaniumlegeringen, nikkellegeringen en 254SMO. Zowel in sterk zure als sterk alkalische omstandigheden kan de installatie nauwkeurig worden afgestemd om een langdurige en stabiele werking te garanderen.

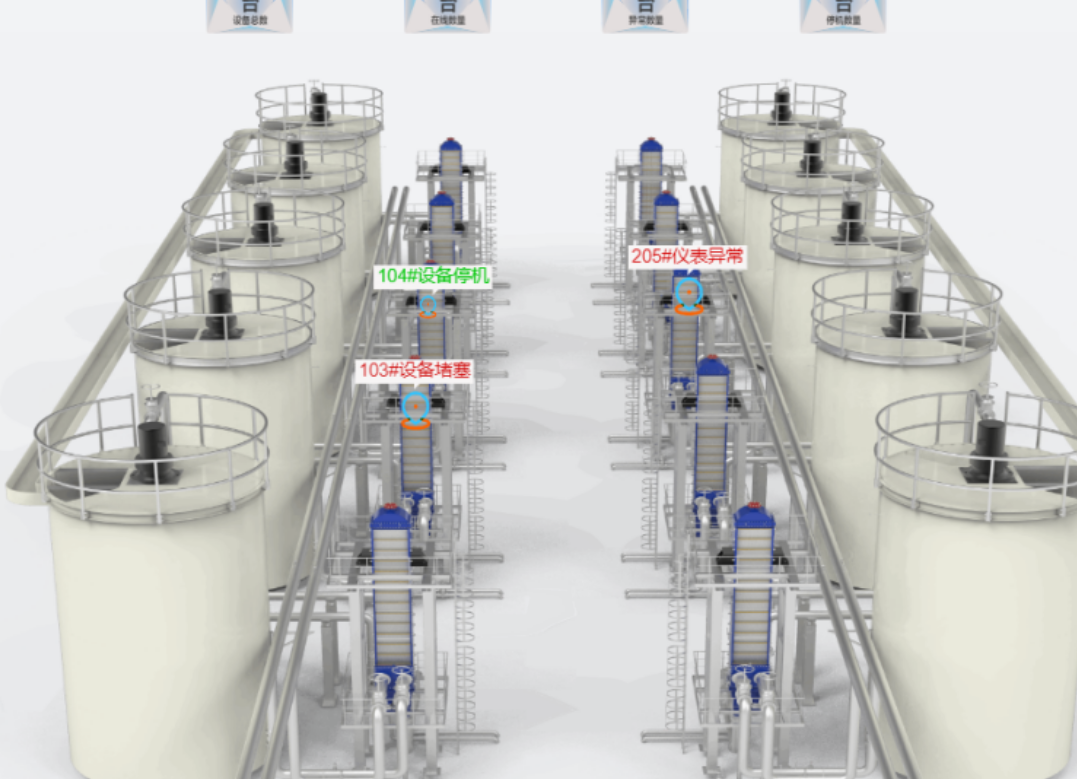

Daarnaast kan het uitgeruste intelligente bewakingssysteem "Smart Eye™" worden beschouwd als het "digitale brein" van de apparatuur, dat in realtime belangrijke parameters zoals temperatuur en drukval kan monitoren. Dankzij intelligente algoritmen kan het systeem automatisch vroegtijdige waarschuwingen geven en de energie-efficiëntie optimaliseren, waardoor de operationele status van de apparatuur onder controle blijft en een veilige productie en efficiënte werking worden gewaarborgd.

Stapsgewijze uitleg van de installatie van volledig gelaste platenwarmtewisselaars

Voorbereidende voorbereidingEen solide basis leggen voor de installatie.

- Locatieonderzoek en -planning: Vóór de installatie moet een grondig locatieonderzoek worden uitgevoerd om te garanderen dat er voldoende installatieruimte is en dat deze voldoet aan de eisen voor de afmetingen van de apparatuur. De locatie moet goed geventileerd zijn, ver verwijderd zijn van omgevingen met hoge temperaturen, hoge luchtvochtigheid en corrosieve gassen, en trillingen moeten worden vermeden. Tegelijkertijd moet de werkruimte en de toegang voor onderhoud rondom de apparatuur worden gepland om later onderhoud en reparatie te vergemakkelijken.

Apparatuurinspectie en inventarisatieNa aankomst van de apparatuur dient u de paklijst zorgvuldig te controleren om er zeker van te zijn dat alle onderdelen compleet zijn en dat er geen schade of vervorming aan het uiterlijk is. Besteed extra aandacht aan de kwaliteit van de lasnaden en controleer of de lassen uniform en doorlopend zijn en of er defecten zoals poriën en scheuren aanwezig zijn. Indien er afwijkingen worden geconstateerd, dient u tijdig contact op te nemen met de leverancier om deze te verhelpen en ervoor te zorgen dat de kwaliteit van de apparatuur aan de normen voldoet.

Voorbereiding van gereedschap en materialenZorg voor alle benodigde gereedschappen voor de installatie, zoals sleutels, hijsapparatuur en waterpassen. Bereid tegelijkertijd, afhankelijk van de installatie-eisen, hulpmaterialen voor zoals kit en pakkingen, om te garanderen dat de materiaalkwaliteit voldoet aan de eisen voor de werking van de apparatuur.

Positionering van de apparatuur en installatie van de fundering

Nauwkeurige positioneringBepaal de exacte installatiepositie van de apparatuur op de installatielocatie aan de hand van de ontwerptekeningen en het procesverloop. Gebruik hulpmiddelen zoals een waterpas om ervoor te zorgen dat de afwijking in de waterpasstand van het installatievlak binnen de gespecificeerde marge blijft. Dit voorkomt een ongelijkmatige vloeistofstroom als gevolg van een hellingshoek tijdens de installatie, wat het warmteoverdrachtseffect negatief beïnvloedt.

FundamentconstructieDe fundering van de apparatuur moet voldoende sterkte en stabiliteit hebben om het gewicht en de trillingen van de apparatuur tijdens gebruik te kunnen weerstaan. Het oppervlak van de fundering moet vlak en glad zijn. Bij het inbrengen van ankerbouten of het plaatsen van de basis moet de positie en hoogte nauwkeurig worden gecontroleerd om een precieze afstemming met de montagegaten van de apparatuur te garanderen. Na de voltooiing van de funderingsconstructie moet deze worden uitgehard. De apparatuur kan pas worden geplaatst wanneer de fundering aan de vereiste sterkte voldoet.

Hijsen en positioneren van apparatuur

Formulering van een hijsplan: Stel, rekening houdend met het gewicht en de afmetingen van de apparatuur en de omstandigheden op de installatielocatie, een wetenschappelijk en redelijk hijsplan op. Selecteer de juiste hijsapparatuur en hijsgereedschappen om de veiligheid en betrouwbaarheid van het hijsproces te garanderen. Vermijd tijdens het hijsen botsingen en beschadiging van de apparatuur en bescherm het oppervlak en de lasnaden van de apparatuur.

Vlotte positioneringTijdens het hijsen en positioneren van de apparatuur dient u de positie ervan langzaam aan te passen, zodat deze nauwkeurig op de funderingsankers of -basis terechtkomt. Gebruik een waterpas om de waterpasstand van de apparatuur te controleren. Indien er een afwijking is, dient u de pakkingen en andere middelen nauwkeurig af te stellen om ervoor te zorgen dat de apparatuur horizontaal en stevig is geïnstalleerd.

Pijpleidingaansluiting en afdichtingsbehandeling

PijpleidinginstallatieInstalleer de leidingen volgens de ontwerpvereisten om te zorgen voor een redelijke route en een nette lay-out. Vermijd bij het aansluiten van de leidingen op de apparatuur geforceerde uitlijning om te voorkomen dat de spanning in de leidingen op de apparatuur wordt overgedragen, wat de veilige werking van de apparatuur zou kunnen beïnvloeden. Voor leidingen met hoge temperaturen en hoge drukken moeten de nodige compensatievoorzieningen worden geïnstalleerd om de verplaatsing als gevolg van thermische uitzetting en krimp van de leidingen op te vangen.

AfdichtingsbehandelingHet afdichten van de verbinding tussen de leiding en de apparatuur is van essentieel belang. Gebruik hoogwaardige kit of pakkingen en installeer deze volgens de voorgeschreven afdichtingsprocedure. De kit moet gelijkmatig en in de juiste hoeveelheid worden aangebracht en de pakkingen moeten vlak en zonder rimpels worden geplaatst. Draai de verbindingsbouten gelijkmatig aan om een goede afdichting te garanderen en lekkage van het medium te voorkomen.

Elektrische en instrumentatie-installatie

Elektrische aansluitingSluit de voedingskabels, stuurkabels en andere elektrische leidingen aan volgens de elektrische schema's van de apparatuur. Zorg ervoor dat de elektrische verbindingen stevig zijn, de bedrading correct is en dat de aanleg van de elektrische leidingen voldoet aan de relevante specificaties. Controleer na de installatie het elektrische systeem om te controleren of de apparatuur naar behoren functioneert.

InstrumentinstallatieInstalleer meetinstrumenten zoals temperatuur-, druk- en debietmeters en zorg ervoor dat de instrumenten op een geschikte, goed zichtbare en gemakkelijk te onderhouden positie worden geplaatst. De aansluitingen van de instrumenten moeten nauwkeurig en foutloos zijn en de signaaloverdracht moet stabiel zijn. Kalibreer en debug de instrumenten na de installatie om te garanderen dat de meetgegevens nauwkeurig en betrouwbaar zijn.

Systeemdebugging en acceptatie

Foutopsporing op één machineNa de installatie van de apparatuur dient u een individuele machinetest uit te voeren. Start de apparatuur en controleer of deze soepel draait en of er abnormale geluiden of trillingen zijn. Bewaak de operationele parameters van de apparatuur, zoals temperatuur, druk en debiet, om ervoor te zorgen dat alle parameters voldoen aan de ontwerpvereisten. Indien er afwijkingen zijn, dient u de machine tijdig te stoppen en de storingen te verhelpen totdat de apparatuur weer normaal functioneert.

Gezamenlijke foutopsporingVoer, op basis van gekwalificeerde debugging van individuele machines, een gezamenlijke systeemdebugging uit. Simuleer de daadwerkelijke productieomstandigheden en laat het gehele systeem draaien om de samenwerking tussen de apparatuur en andere systeemcomponenten te controleren. Observeer de stabiliteit van de systeemwerking en controleer of het warmteoverdrachtsrendement de ontwerpwaarde haalt. Los de tijdens het debuggingsproces geconstateerde problemen tijdig op om de betrouwbare werking van het systeem te waarborgen.

Acceptatie en leveringNa het debuggen dient het relevante personeel de apparatuur in ontvangst te nemen. Voer een uitgebreide inspectie en evaluatie uit van de installatiekwaliteit, de werking, de veiligheidsvoorzieningen en andere aspecten van de apparatuur volgens de acceptatienormen. Na goedkeuring van de apparatuur worden de acceptatiedocumenten ondertekend en wordt de apparatuur officieel in gebruik genomen.

Bedienings- en onderhoudspunten na installatie

De arbeidsomstandigheden strikt controleren

TemperatuurbeheerTijdens bedrijf is het ten strengste verboden dat de temperatuur van de apparatuur de ontwerplimiet overschrijdt om thermische vermoeiingsscheuren in de lasnaden als gevolg van oververhitting te voorkomen. Monitor de temperatuurverandering van de apparatuur in realtime, stel een redelijke temperatuuralarmdrempel in en neem tijdig koelmaatregelen wanneer de temperatuur abnormaal is.

DrukregelingZorg ervoor dat de werkdruk van de apparatuur binnen het gespecificeerde bereik blijft om lasbreuk door overdruk te voorkomen. Installeer een drukbewakingsapparaat om de druk in realtime te controleren. Onderzoek onmiddellijk de oorzaak van abnormale drukschommelingen en voer aanpassingen uit.

TemperatuurverschilregelingVerminder de impact van het temperatuurverschil tussen warme en koude media om vermoeiing van de plaatlassen door overmatige thermische spanning te voorkomen. Regel tijdens het opstarten en uitschakelen van de apparatuur de stroomsnelheid en de temperatuurveranderingssnelheid van de warme en koude media op een redelijke manier om een soepele overgang te garanderen.

Verbeter het beheer van vloeibare media.

Beheersing van corrosieve mediaBij corrosieve media is het belangrijk om regelmatig de pH-waarde te controleren om ervoor te zorgen dat de eigenschappen van de media overeenkomen met het lasmateriaal van de apparatuur. Kies bijvoorbeeld bij werkzaamheden in een omgeving met een hoog chloorgehalte voor apparatuur gemaakt van C-276 materiaal. Afhankelijk van de corrosiviteit van de media, moeten passende anticorrosiemaatregelen worden genomen om de levensduur van de apparatuur te verlengen.

Behandeling van deeltjesverontreinigingenBij het verwerken van media met een hoog gehalte aan onzuiverheden moet een filter worden geïnstalleerd. De filtratienauwkeurigheid hiervan moet voldoen aan de eisen van de apparatuur. Kies bovendien, afhankelijk van de eigenschappen van de media, een filter met een brede doorlaat om verstopping te voorkomen. Reinig het filter regelmatig om te voorkomen dat de normale werking van de apparatuur wordt belemmerd door verstopping.

ReinigingsspecificatiesHet is ten strengste verboden om reinigingsmiddelen die chloorzuur bevatten te gebruiken voor het reinigen van de apparatuur. Onjuiste reiniging leidt tot putcorrosie en perforatie van de lasnaden. Stel een wetenschappelijk reinigingsplan op en kies de juiste beits-, alkalische reinigings- of fysieke spoelmethoden op basis van de eigenschappen van het medium en de bedrijfsomstandigheden van de apparatuur. Het wordt aanbevolen om de apparatuur eenmaal per jaar of elke 6-12 maanden te reinigen. Controleer na de reiniging direct de druk, het debiet en het warmteoverdrachtsrendement van de apparatuur om er zeker van te zijn dat de apparatuur weer normaal functioneert.

Combineer intelligente bediening en onderhoud met dagelijks onderhoud.

Schakel het intelligente bewakingssysteem in.Geef de rol van het "Slimme Oog" volledig de ruimte.™Een intelligent monitoringsysteem voor realtime monitoring en vroegtijdige waarschuwing onder alle weersomstandigheden van parameters zoals temperatuur, drukval en efficiëntie van de apparatuur. Door middel van data-analyse detecteert het systeem snel potentiële storingen en prestatieverminderingen, lokaliseert het snel de oorzaak van de storing en biedt het op afstand begeleiding voor onderhoud, waardoor de efficiëntie van de bediening en het onderhoud van de apparatuur wordt verbeterd.

Dagelijkse inspectie en onderhoudStel een dagelijks inspectiesysteem in voor de apparatuur en controleer regelmatig de operationele status, inclusief het uiterlijk van de apparatuur, de aansluitingen en de instrumentaflezingen. Controleer op afwijkingen zoals lekkage, abnormale geluiden en trillingen en los deze problemen tijdig op. Reinig en onderhoud de apparatuur regelmatig om het oppervlak schoon te houden en te voorkomen dat stof en vuil zich ophopen en de warmteafvoer en de werking van de apparatuur beïnvloeden.

Technische maatregelen ter voorkoming van lasfouten

Beheersing van temperatuurschommelingenVermijd grote temperatuurschommelingen van de apparatuur om thermische vermoeidheid van het lasgebied te verminderen. Optimaliseer het productieproces, plan de opstart- en uitschakeltijden van de apparatuur op een redelijke manier in en beperk de impact van temperatuurschommelingen op de lassen.

Kwaliteit van het lassen garanderen:Selecteer een gekwalificeerd lasproces en voer de las strikt uit volgens de specificaties van het lasproces. Voer niet-destructief onderzoek (zoals röntgenfoutdetectie) uit op de lasdelen om te garanderen dat de laskwaliteit aan de eisen voldoet. Kies bij corrosieve vloeistoffen passende lasdraden en materialen om de vorming van spanningscorrosiescheuren te voorkomen.

StressverlichtingTijdens de installatie van de apparatuur en de aansluiting van de leidingen moeten maatregelen worden genomen om de spanning in de apparatuur en leidingen te verminderen en zo schade aan de lasnaden door spanningsconcentratie te voorkomen. Plaats bijvoorbeeld op een verstandige manier leidingsteunen, compensatoren, enz. om de spanning op te vangen die ontstaat door de thermische uitzetting en krimp van de leidingen.

Ontwikkel strategieën voor het verlengen van de levensduur van apparatuur.

ReserveonderdelenbeheerOntwerp een redundante reserveonderdelenstrategie en configureer reserveonderdelenpakketten of -modules op basis van de operationele status van de apparatuur en de vervangingscyclus van kwetsbare onderdelen. Zorg ervoor dat bij een storing van de apparatuur reserveonderdelen tijdig kunnen worden vervangen, waardoor de wachttijd voor stilstand wordt verkort en de productiecontinuïteit wordt gewaarborgd.

Onderhoudsplanning: Plan de onderhoudscyclus van de apparatuur op wetenschappelijke wijze. Het wordt aanbevolen om eenmaal per jaar een uitgebreide, regelmatige inspectie uit te voeren, en voor zware systemen dient deze inspectie elke zes maanden plaats te vinden. Stel een gedetailleerd onderhoudsplan op, voer een uitgebreide inspectie, onderhoud en reparatie van de apparatuur uit en spoor potentiële problemen tijdig op en pak deze aan om de levensduur van de apparatuur te verlengen.

Beheer van operationele specificaties:Verbeter de training van operators zodat ze de methoden voor het afstellen van de druk en temperatuur van de apparatuur beheersen en afwijkende gegevens kunnen herkennen. Stel strikte bedieningsprocedures op, standaardiseer het gedrag van operators en voorkom schade aan de apparatuur door onjuiste bediening.

Milieuoptimalisatie:Versterk het beheer van de installatieomgeving van de apparatuur, neem maatregelen om de impact van trillingsbronnen op de apparatuur te verminderen en zorg ervoor dat de apparatuur stevig is geïnstalleerd. Besteed goede aandacht aan vocht- en corrosiepreventie om de apparatuur te beschermen tegen omgevingsinvloeden en creëer goede bedrijfsomstandigheden voor de apparatuur.

Conclusie

Als essentiële onderdelen voor efficiënte warmteoverdracht in de industrie, zijn de installatiekwaliteit, de werking en het onderhoud van volledig gelaste platenwarmtewisselaars direct van invloed op de prestaties van de apparatuur en de productie-efficiëntie van bedrijven. Door de bovenstaande wetenschappelijke en nauwgezette stapsgewijze installatiehandleiding en de zorgvuldige bedienings- en onderhoudsinstructies te volgen, kan de stabiele en efficiënte werking van volledig gelaste platenwarmtewisselaars onder zware omstandigheden zoals hoge temperaturen, hoge drukken, corrosie en verstopping worden gewaarborgd. Dit helpt bedrijven bij het bereiken van de doelstellingen "veilige werking + kostenbesparing en efficiëntieverhoging".

Shanghai Heat Transfer Equipment Co., Ltd., een toonaangevende leverancier van warmtewisselaaroplossingen in de branche, beschikt over ruime ervaring en een professioneel technisch team. Wij bieden u maatwerkoplossingen voor volledig gelaste platenwarmtewisselaars en uitgebreide, deskundige technische ondersteuning. Of het nu gaat om de selectie van apparatuur, installatiebegeleiding, bediening en onderhoud, of het oplossen van storingen, wij staan volledig voor u klaar. Neem gerust contact met ons op als u meer informatie of hulp nodig heeft.:

E-mail:

zhanglimei@shphe.com

qiuying@shphe.com

WhatsApp / Mobiel:+86 15201818405

WhatsApp / Mobiel: +86 13671925024

Geplaatst op: 25 maart 2025