ಪರಿಚಯ

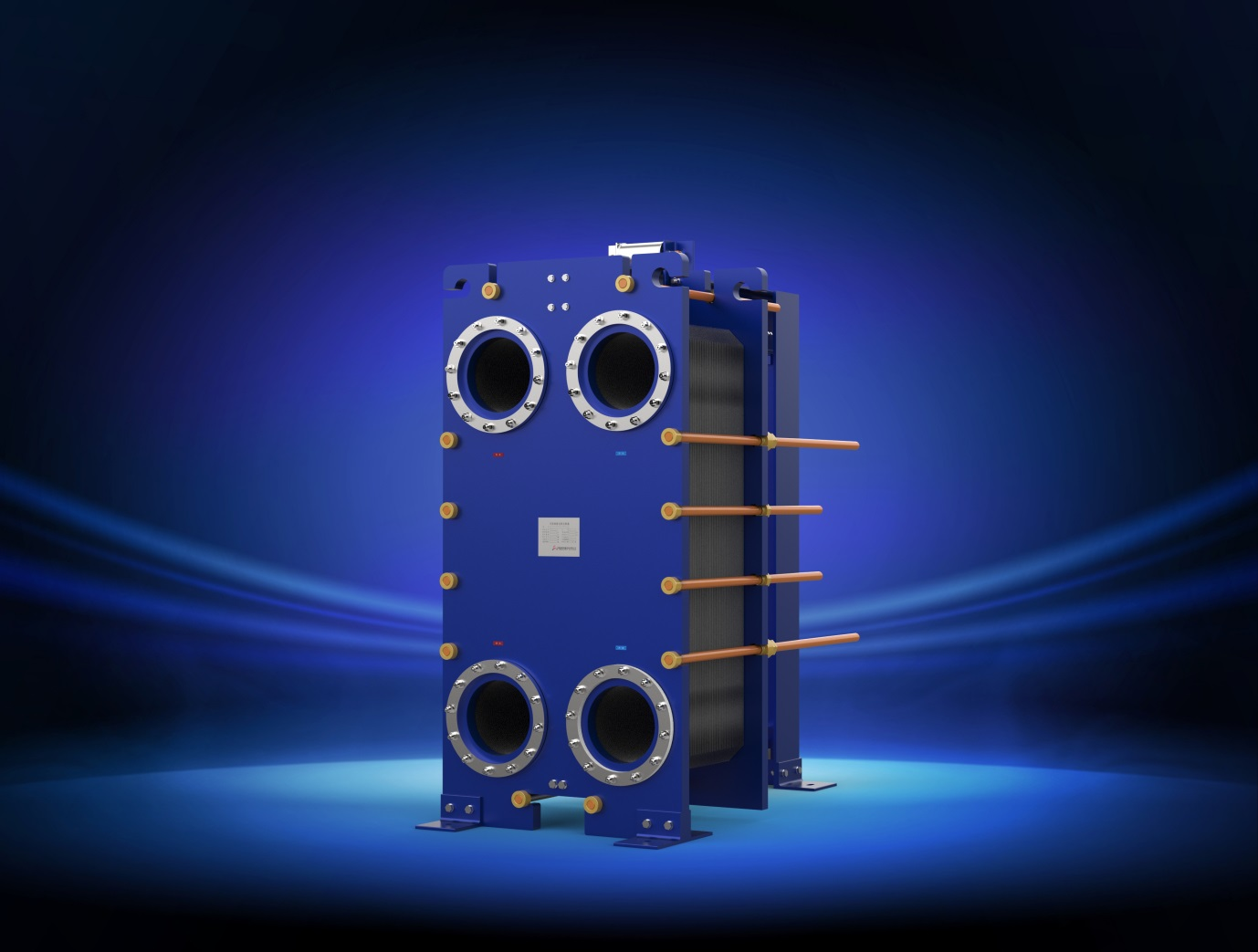

ನಿಮ್ಮ ನಿಯಮಿತ ನಿರ್ವಹಣೆಯನ್ನು ನಿರ್ಲಕ್ಷಿಸುವುದು ನಿಮಗೆ ತಿಳಿದಿದೆಯೇ?ಗ್ಯಾಸ್ಕೆಟ್ ಪ್ಲೇಟ್ ಶಾಖ ವಿನಿಮಯಕಾರಕಅದರ ಶಾಖ ವರ್ಗಾವಣೆ ದಕ್ಷತೆಯು 30% ವರೆಗೆ ಕಡಿಮೆಯಾಗಲು ಕಾರಣವಾಗಬಹುದೇ? ಅಂತಹ ಕುಸಿತವು ಶಕ್ತಿಯ ಬಳಕೆ ಮತ್ತು ಕಾರ್ಯಾಚರಣೆಯ ವೆಚ್ಚಗಳ ಮೇಲೆ ಗಮನಾರ್ಹವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಕೈಗಾರಿಕೆಗಳು ಹೆಚ್ಚಿನ ದಕ್ಷತೆ ಮತ್ತು ಸುಸ್ಥಿರ ಕಾರ್ಯಾಚರಣೆಗಳನ್ನು ಹೆಚ್ಚಾಗಿ ಅನುಸರಿಸುತ್ತಿರುವಾಗ, ಅತ್ಯುತ್ತಮ ಶಾಖ ವಿನಿಮಯಕಾರಕ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳುವುದು ಇನ್ನು ಮುಂದೆ ಐಚ್ಛಿಕವಲ್ಲ - ಇದು ಅತ್ಯಗತ್ಯ.

ಗ್ಯಾಸ್ಕೆಟ್ ಪ್ಲೇಟ್ ಶಾಖ ವಿನಿಮಯಕಾರಕಗಳನ್ನು ಆಹಾರ ಸಂಸ್ಕರಣೆ, ಸೂಕ್ಷ್ಮ ರಾಸಾಯನಿಕಗಳು, ಔಷಧೀಯ ಎಂಜಿನಿಯರಿಂಗ್ ಮತ್ತು HVAC ವ್ಯವಸ್ಥೆಗಳಂತಹ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಪ್ಲೇಟ್ಗಳ ನಡುವಿನ ಕಿರಿದಾದ ಹರಿವಿನ ಮಾರ್ಗಗಳು ಫೌಲಿಂಗ್, ಬಯೋಫಿಲ್ಮ್ ರಚನೆ ಮತ್ತು ಕಣಗಳ ಶೇಖರಣೆಗೆ ಗುರಿಯಾಗುತ್ತವೆ, ಇದು ಹೆಚ್ಚಿದ ಉಷ್ಣ ಪ್ರತಿರೋಧ, ಅಸಹಜ ಒತ್ತಡದ ಹನಿಗಳು ಮತ್ತು ಉಪಕರಣಗಳ ವೈಫಲ್ಯಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ.

ಈ ಮಾರ್ಗದರ್ಶಿಯು ತಯಾರಿಕೆ, ಡಿಸ್ಅಸೆಂಬಲ್, ಶುಚಿಗೊಳಿಸುವಿಕೆ, ಮರುಜೋಡಣೆ ಮತ್ತು ಪರೀಕ್ಷೆ ಮತ್ತು ತಡೆಗಟ್ಟುವ ನಿರ್ವಹಣಾ ತಂತ್ರಗಳನ್ನು ಒಳಗೊಂಡ ಸಮಗ್ರ, ಹಂತ-ಹಂತದ ಶುಚಿಗೊಳಿಸುವ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಒದಗಿಸುತ್ತದೆ, ಇದು ವೃತ್ತಿಪರ ನಿರ್ವಹಣಾ ನಿರ್ವಹಣಾ ವ್ಯವಸ್ಥೆಯನ್ನು ಸ್ಥಾಪಿಸಲು ನಿಮಗೆ ಸಹಾಯ ಮಾಡುತ್ತದೆ.

1. ತಯಾರಿ: ಅಗತ್ಯ ಪರಿಕರಗಳು ಮತ್ತು ಸುರಕ್ಷತಾ ಕ್ರಮಗಳು

ಟಾರ್ಕ್ ವ್ರೆಂಚ್: ಸೋರಿಕೆ ಅಥವಾ ಪ್ಲೇಟ್ ವಿರೂಪತೆಯನ್ನು ತಡೆಗಟ್ಟಲು ಮರು ಜೋಡಣೆಯ ಸಮಯದಲ್ಲಿ ಏಕರೂಪದ ಬೋಲ್ಟ್ ಬಿಗಿಯಾಗುವುದನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

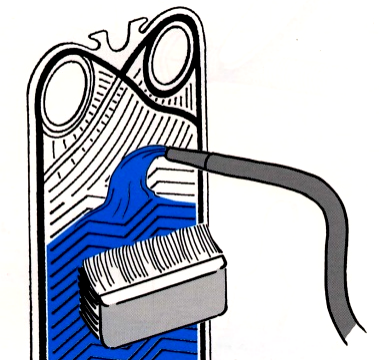

ಮೃದುವಾದ ಬ್ರಷ್ಗಳು ಮತ್ತು ಸವೆತ ರಹಿತ ಪ್ಯಾಡ್ಗಳು: ಪ್ಲೇಟ್ ಮೇಲ್ಮೈಯನ್ನು ಸ್ಕ್ರಾಚ್ ಮಾಡದೆಯೇ ನಿಕ್ಷೇಪಗಳನ್ನು ಭೌತಿಕವಾಗಿ ತೆಗೆದುಹಾಕಲು ಬಳಸಲಾಗುತ್ತದೆ.

ಅಧಿಕ ಒತ್ತಡದ ನೀರಿನ ಜೆಟ್: ಪ್ಲೇಟ್ಗಳನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ತೊಳೆಯಲು ಮತ್ತು ಉಳಿದ ರಾಸಾಯನಿಕಗಳನ್ನು ತೆಗೆದುಹಾಕಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ.

ವೈಯಕ್ತಿಕ ರಕ್ಷಣಾ ಸಾಧನಗಳು: ರಾಸಾಯನಿಕ ಅಥವಾ ಮಾಲಿನ್ಯಕಾರಕ ಗಾಯಗಳನ್ನು ತಪ್ಪಿಸಲು ಪ್ರಕ್ರಿಯೆಯ ಉದ್ದಕ್ಕೂ ಕೈಗವಸುಗಳು ಮತ್ತು ಕನ್ನಡಕಗಳನ್ನು ಧರಿಸಿ.

ವಾತಾಯನ: ಉತ್ತಮ ಗಾಳಿಯ ಪ್ರಸರಣವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ, ವಿಶೇಷವಾಗಿ ಆಮ್ಲೀಯ ಶುಚಿಗೊಳಿಸುವ ಏಜೆಂಟ್ಗಳನ್ನು ಬಳಸುವಾಗ.

ಶಕ್ತಿ ಪ್ರತ್ಯೇಕತೆ: ಕೆಲಸವನ್ನು ಪ್ರಾರಂಭಿಸುವ ಮೊದಲು ವಿದ್ಯುತ್ ಮತ್ತು ಹೈಡ್ರಾಲಿಕ್/ನ್ಯೂಮ್ಯಾಟಿಕ್ ಮೂಲಗಳನ್ನು ಸಂಪರ್ಕ ಕಡಿತಗೊಳಿಸಿ.

ಸ್ವಚ್ಛಗೊಳಿಸುವ ಮೊದಲು ದೃಶ್ಯ ತಪಾಸಣೆ ಮಾಡಿ. ತುಕ್ಕು, ಗ್ಯಾಸ್ಕೆಟ್ ವಯಸ್ಸಾದಿಕೆ ಅಥವಾ ಫ್ರೇಮ್ ಹಾನಿಗಾಗಿ ಪರಿಶೀಲಿಸಿ. ಮುಂದುವರಿಯುವ ಮೊದಲು ಯಾವುದೇ ದೋಷಯುಕ್ತ ಭಾಗಗಳನ್ನು ಬದಲಾಯಿಸಿ.

2. ಶಾಖ ವಿನಿಮಯಕಾರಕದ ಡಿಸ್ಅಸೆಂಬಲ್

ಪ್ಲೇಟ್ ಬಾಗುವುದನ್ನು ತಪ್ಪಿಸಲು ಬೋಲ್ಟ್ಗಳನ್ನು ಕರ್ಣೀಯ ಅನುಕ್ರಮದಲ್ಲಿ ಕ್ರಮೇಣ ಸಡಿಲಗೊಳಿಸಿ.

ಹರಿವಿನ ಮಾರ್ಗ ದೋಷಗಳನ್ನು ತಡೆಗಟ್ಟಲು ಮೂಲ ಕ್ರಮವನ್ನು ಕಾಯ್ದುಕೊಂಡು, ಪ್ಲೇಟ್ಗಳನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ತೆಗೆದುಹಾಕಿ.

ನಿಖರವಾದ ಮರು ಜೋಡಣೆಗಾಗಿ ಪ್ಲೇಟ್ ಮತ್ತು ಗ್ಯಾಸ್ಕೆಟ್ ಸ್ಥಾನಗಳನ್ನು ಲೇಬಲ್ ಮಾಡಿ ಮತ್ತು ರೆಕಾರ್ಡ್ ಮಾಡಿ.

ಸ್ಕ್ರಾಚಿಂಗ್ ಅಥವಾ ಘರ್ಷಣೆಯಿಂದ ಹಾನಿಯಾಗದಂತೆ ಪ್ಲೇಟ್ಗಳನ್ನು ಮೃದುವಾದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಇರಿಸಿ.

ಗ್ಯಾಸ್ಕೆಟ್ಗಳನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ನಿರ್ವಹಿಸಿ, ಹೆಚ್ಚಿನ ತಾಪಮಾನ ಅಥವಾ ಆಕ್ರಮಣಕಾರಿ ರಾಸಾಯನಿಕಗಳಿಗೆ ಒಡ್ಡಿಕೊಳ್ಳುವುದನ್ನು ತಪ್ಪಿಸಿ.

3. ಪ್ಲೇಟ್ಗಳು ಮತ್ತು ಗ್ಯಾಸ್ಕೆಟ್ಗಳನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸುವುದು

ಸ್ಕೇಲ್ ಮತ್ತು ಸಾವಯವ ನಿಕ್ಷೇಪಗಳನ್ನು ಕರಗಿಸಲು ಸಿಟ್ರಿಕ್ ಆಮ್ಲ ಅಥವಾ ಫಾಸ್ಪರಿಕ್ ಆಮ್ಲದಂತಹ ದುರ್ಬಲಗೊಳಿಸಿದ ದುರ್ಬಲ ಆಮ್ಲಗಳನ್ನು ಬಳಸಿ.

ಆರಂಭಿಕ ನೆನೆಸುವಿಕೆ: ಮಾಲಿನ್ಯದ ತೀವ್ರತೆಯನ್ನು ಅವಲಂಬಿಸಿ 30–90 ನಿಮಿಷಗಳು.

ಅಂತರಗ್ರಾನ್ಯುಲರ್ ಸವೆತವನ್ನು ತಡೆಗಟ್ಟಲು ನೈಟ್ರಿಕ್ ಅಥವಾ ಹೈಡ್ರೋಕ್ಲೋರಿಕ್ ಆಮ್ಲದಂತಹ ಬಲವಾದ ಆಮ್ಲಗಳನ್ನು ತಪ್ಪಿಸಿ.

ಮೃದುವಾದ ಬಿರುಗೂದಲುಗಳು ಅಥವಾ ವಿಶೇಷ ಶುಚಿಗೊಳಿಸುವ ಸಾಧನಗಳನ್ನು ಬಳಸಿ ಹಸ್ತಚಾಲಿತವಾಗಿ ಬ್ರಷ್ ಮಾಡಿ.

ಭಾರೀ ಮಲಿನತೆಗಾಗಿ, ಶುಚಿಗೊಳಿಸುವ ತೀವ್ರತೆಯನ್ನು ನಿಯಂತ್ರಿಸಲು ರೋಟರಿ ಬ್ರಷ್ಗಳು ಅಥವಾ ಸೌಮ್ಯವಾದ ಕಂಪನವನ್ನು ಬಳಸುವುದನ್ನು ಪರಿಗಣಿಸಿ.

ಅಧಿಕ ಒತ್ತಡದ ಜೆಟ್ ಬಳಸಿ ಶುದ್ಧ ಅಥವಾ ಅಯಾನೀಕರಿಸಿದ ನೀರಿನಿಂದ ಚೆನ್ನಾಗಿ ತೊಳೆಯಿರಿ.

ಪ್ರತಿಯೊಂದು ತಟ್ಟೆಯಲ್ಲಿ ರಂಧ್ರಗಳು, ಬಿರುಕುಗಳು ಅಥವಾ ವಿರೂಪತೆಗಳಿವೆಯೇ ಎಂದು ಎಚ್ಚರಿಕೆಯಿಂದ ಪರೀಕ್ಷಿಸಿ.

ಗ್ಯಾಸ್ಕೆಟ್ ಸ್ಥಿತಿಸ್ಥಾಪಕತ್ವ ಮತ್ತು ಅಂಟಿಕೊಳ್ಳುವಿಕೆಯನ್ನು ಪರಿಶೀಲಿಸಿ; ಅಗತ್ಯವಿದ್ದರೆ ಬದಲಾಯಿಸಿ.

4. ಮರು ಜೋಡಣೆ ಮತ್ತು ಪರೀಕ್ಷೆ

ದಾಖಲಾದ ಸ್ಥಾನಗಳು ಮತ್ತು ಹರಿವಿನ ದಿಕ್ಕಿನ ಪ್ರಕಾರ ಪ್ಲೇಟ್ಗಳನ್ನು ಮರುಸೇರಿಸಿ.

ಗ್ಯಾಸ್ಕೆಟ್ಗಳು ಬಾಗುವಿಕೆ, ಸ್ಥಳಾಂತರ ಅಥವಾ ಅತಿಕ್ರಮಣವಿಲ್ಲದೆ ಸರಿಯಾಗಿ ಹೊಂದಿಕೊಳ್ಳುತ್ತವೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ.

ಟಾರ್ಕ್ ವ್ರೆಂಚ್ ಬಳಸಿ ಬೋಲ್ಟ್ಗಳನ್ನು ಕ್ರಮೇಣ ಅಡ್ಡಲಾಗಿ ಬಿಗಿಗೊಳಿಸಿ.

ಕಡಿಮೆ ಬಿಗಿಗೊಳಿಸುವಿಕೆ ಅಥವಾ ವಿರೂಪಗೊಳ್ಳುವುದನ್ನು ತಪ್ಪಿಸಲು ತಯಾರಕರ ಟಾರ್ಕ್ ವಿಶೇಷಣಗಳನ್ನು ಅನುಸರಿಸಿ.

ಪರೀಕ್ಷೆ:

ಸೋರಿಕೆಯನ್ನು ಪರಿಶೀಲಿಸಲು ಆರಂಭಿಕ ಕಡಿಮೆ ಒತ್ತಡದ ನೀರಿನ ಪರೀಕ್ಷೆಯನ್ನು ನಡೆಸಿ.

ಯಾವುದೇ ಸೋರಿಕೆ ಪತ್ತೆಯಾಗದಿದ್ದರೆ, ವಿನ್ಯಾಸ ಕಾರ್ಯಾಚರಣಾ ಮಟ್ಟಕ್ಕೆ ಒತ್ತಡವನ್ನು ಕ್ರಮೇಣ ಹೆಚ್ಚಿಸಿ.

ದಾಖಲೆಗಳನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸುವ ದಿನಾಂಕ, ಬಳಸಿದ ರಾಸಾಯನಿಕಗಳು, ಸಾಂದ್ರತೆಗಳು ಮತ್ತು ಗುರುತಿಸಲಾದ ಯಾವುದೇ ಸಮಸ್ಯೆಗಳು.

ನಿರ್ವಹಣೆ ಟ್ರ್ಯಾಕಿಂಗ್ಗಾಗಿ ಫೋಟೋಗಳು ಮತ್ತು ಪರೀಕ್ಷಾ ಡೇಟಾವನ್ನು ಆರ್ಕೈವ್ ಮಾಡಿ.

5. ತಡೆಗಟ್ಟುವ ನಿರ್ವಹಣೆ ಶಿಫಾರಸುಗಳು

ಕಾರ್ಯಾಚರಣೆಯ ಸಮಯ, ಮಾಧ್ಯಮದ ಪ್ರಕಾರ ಮತ್ತು ಪರಿಸರ ಪರಿಸ್ಥಿತಿಗಳ ಆಧಾರದ ಮೇಲೆ (ಸಾಮಾನ್ಯವಾಗಿ ಪ್ರತಿ 6–12 ತಿಂಗಳಿಗೊಮ್ಮೆ) ಶುಚಿಗೊಳಿಸುವ ಮಧ್ಯಂತರಗಳನ್ನು ಕಸ್ಟಮೈಸ್ ಮಾಡಿ.

ಘನವಸ್ತುಗಳು, ಹೆಚ್ಚಿನ ಗಡಸುತನದ ನೀರು ಅಥವಾ ಸ್ನಿಗ್ಧ ಮಾಧ್ಯಮವನ್ನು ನಿರ್ವಹಿಸುವಂತಹ ಕಠಿಣ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ಮಧ್ಯಂತರಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಿ.

ತಾಪಮಾನ, ಒತ್ತಡದ ಕುಸಿತ ಮತ್ತು ಹರಿವಿನ ಪ್ರಮಾಣಕ್ಕಾಗಿ ಸಂವೇದಕಗಳನ್ನು ಸ್ಥಾಪಿಸಿ, ವ್ಯವಸ್ಥೆಗಳೊಂದಿಗೆ ಸಂಯೋಜಿಸಲಾಗಿದೆ.

ದಕ್ಷತೆಯ ಕುಸಿತ ಅಥವಾ ಅಸಹಜ ಒತ್ತಡದ ಕುಸಿತಗಳಿಗೆ ಸ್ವಯಂಚಾಲಿತ ಅಲಾರಂಗಳನ್ನು ಹೊಂದಿಸಿ.

ಪ್ರಾಯೋಗಿಕ ಕಾರ್ಯಾಚರಣೆಗಳು ಮತ್ತು ಸಿದ್ಧಾಂತವನ್ನು ಸಂಯೋಜಿಸುವ ನಿಯಮಿತ ತಾಂತ್ರಿಕ ತರಬೇತಿಯನ್ನು ನಡೆಸುವುದು, ರೋಗನಿರ್ಣಯ ಸಾಮರ್ಥ್ಯಗಳನ್ನು ಹೆಚ್ಚಿಸುವುದು.

ತೀರ್ಮಾನ

ನಿರ್ಣಾಯಕ ಶಾಖ ವರ್ಗಾವಣೆ ಸಾಧನವಾಗಿ, ಪ್ಲೇಟ್ ಶಾಖ ವಿನಿಮಯಕಾರಕದ ಕಾರ್ಯಾಚರಣೆಯ ಸ್ಥಿತಿಯು ಸಂಪೂರ್ಣ ಪ್ರಕ್ರಿಯೆ ಸರಪಳಿಗಳ ಸ್ಥಿರತೆ ಮತ್ತು ಶಕ್ತಿಯ ದಕ್ಷತೆಯ ಮೇಲೆ ನೇರವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ರಚನಾತ್ಮಕ ಮತ್ತು ಪ್ರಮಾಣೀಕೃತ ಶುಚಿಗೊಳಿಸುವ ಪ್ರೋಟೋಕಾಲ್ ಶಾಖ ವಿನಿಮಯ ದಕ್ಷತೆಯನ್ನು ಹೆಚ್ಚಿಸುವುದಲ್ಲದೆ, ಉಪಕರಣಗಳ ಜೀವಿತಾವಧಿಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ವೈಫಲ್ಯದ ಪ್ರಮಾಣವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಸಂವೇದಕ ಮೇಲ್ವಿಚಾರಣೆ, ವೃತ್ತಿಪರ ಸೇವೆಗಳು ಮತ್ತು ಆಂತರಿಕ ತರಬೇತಿಯನ್ನು ಸಂಯೋಜಿಸುವ ವ್ಯವಸ್ಥಿತ ನಿರ್ವಹಣಾ ಆಡಳಿತವನ್ನು ಸ್ಥಾಪಿಸುವುದರಿಂದ ನಿಮ್ಮ ಶಾಖ ವಿನಿಮಯಕಾರಕ ಸ್ವತ್ತುಗಳ ದೀರ್ಘಕಾಲೀನ ಮೌಲ್ಯವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ.

ಶುಚಿಗೊಳಿಸುವ ಸೇವೆಗಳು, ಉತ್ಪನ್ನ ಆಯ್ಕೆ ಬೆಂಬಲ ಅಥವಾ ನಿರ್ವಹಣಾ ಪರಿಹಾರಗಳಿಗಾಗಿ, ಸಂಪರ್ಕಿಸಲು ಮುಕ್ತವಾಗಿರಿus:

ಇಮೇಲ್:

zhanglimei@shphe.com

qiuying@shphe.com

ವಾಟ್ಸಾಪ್ / ಸೆಲ್:+86 15201818405

ವಾಟ್ಸಾಪ್ / ಸೆಲ್: +86 13671925024

ಪೋಸ್ಟ್ ಸಮಯ: ಏಪ್ರಿಲ್-15-2025