産業用熱エネルギー変換の分野では、完全溶接プレート熱交換器 優れた性能上の利点により、多くの企業にとって効率的な熱伝達と省エネを実現するための中核設備となっています。しかし、最大限の性能を発揮するには、科学的かつ標準化された設置が不可欠です。以下の詳細なステップバイステップガイドは、設置プロセスを正確に管理し、全溶接プレート式熱交換器の潜在能力を最大限に引き出し、企業の生産と運営に強力な推進力をもたらすのに役立ちます。

完全溶接プレート式熱交換器の独自の利点を深く理解する

全溶接プレート式熱交換器の構造的および性能的優位性は、複雑な動作条件下における卓越した性能の鍵となっています。従来のゴム製ガスケットを使用せず、精密なプレート溶接技術によって密閉性を実現した全溶接構造により、高温高圧環境下でも漏れのない長期安定運転という優れた性能を実現します。また、ワイドチャネル設計も大きな特徴であり、特に固体粒子、繊維状不純物、高粘度を含む複雑な流体の取り扱いに適しており、目詰まりやスケール付着のリスクを大幅に低減し、機器のメンテナンス頻度も低減します。

伝熱効率の面では、最適化された波形構造により、流体の流動過程で強い乱流を形成し、熱交換効果を大幅に高めます。シェルアンドチューブ式設備と比較して、伝熱効率は20%以上向上し、企業のエネルギーコストを大幅に削減します。材料選択の面では、ステンレス鋼、チタン合金、ニッケル基合金、254SMOなど、耐腐食性に優れた様々な材料をカバーしています。強酸性または強アルカリ性の作業環境下でも、正確なマッチングにより、設備の長期安定稼働を確保します。

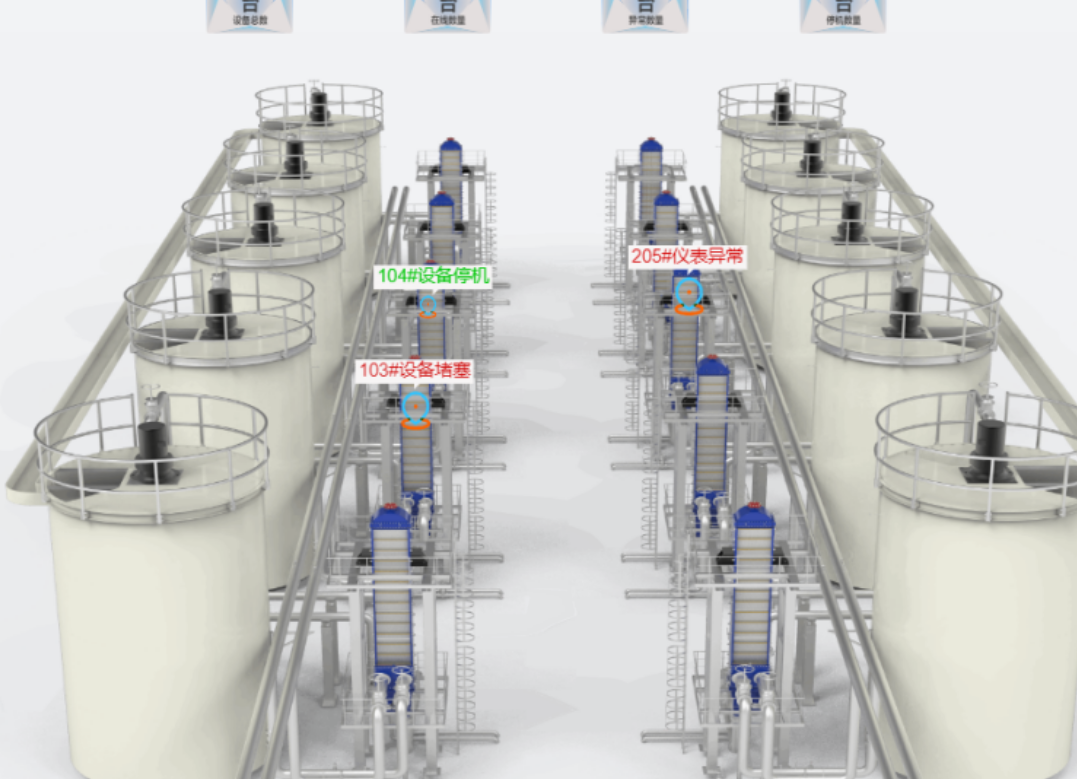

さらに、搭載されている「Smart Eye™」インテリジェント監視システムは、設備の「デジタル頭脳」とも言えるもので、温度や圧力損失などの主要パラメータをリアルタイムで監視できます。インテリジェントなアルゴリズムにより、自動早期警告とエネルギー効率の最適化を実現し、設備の稼働状況を常に管理し、安全な生産と効率的な操業を支援します。

完全溶接プレート式熱交換器の設置手順の説明

事前準備: 設置のための強固な基盤の構築

- 現場調査と計画:設置前に、設置場所を徹底的に調査し、十分な設置スペースが確保され、機器の寸法要件を満たしていることを確認する必要があります。設置場所は、良好な換気環境を備え、高温多湿、腐食性ガス環境から遠ざかり、振動源からの干渉を避ける必要があります。同時に、機器周辺の操作スペースとメンテナンスアクセスを計画し、将来のメンテナンスや修理を容易にします。

設備の検査と在庫:設備到着後、梱包リストを注意深く確認し、設備部品がすべて揃っていること、外観に損傷や変形がないことなどを確認してください。特にプレートの溶接品質に重点を置き、溶接が均一で連続しているかどうか、気孔やひび割れなどの欠陥がないかを確認してください。異常がある場合は、速やかにサプライヤーと連絡を取り、対処することで、設備の品質が基準を満たしていることを保証します。

ツールと材料の準備レンチ、ホイスト、レベルなど、設置に必要なあらゆる工具を準備してください。同時に、設置要件に応じて、シーラントやガスケットなどの補助材料を準備し、材料の品質が機器の動作要件を満たしていることを確認してください。

機器の配置と基礎の設置

正確な位置決め設計図と工程フローに基づき、設置場所における機器の正確な設置位置を決定します。水準器などの器具を用いて、機器設置面の水平誤差が規定範囲内であることを確認し、設置傾斜による流体の流れの不均一を回避し、熱交換効果に影響を与えないようにします。

基礎工事設備基礎は、運転中の設備の重量と振動に耐えられる十分な強度と安定性を備えなければなりません。基礎の表面は平滑でなければなりません。アンカーボルトの埋め込みや基礎の設置にあたっては、位置と高さを厳密に管理し、設備の設置穴との正確な整合を確保してください。基礎工事が完了したら、養生を行い、強度が規定値に達した後に設備を設置してください。

機器の吊り上げと位置決め

吊り上げ計画策定:設備の重量、サイズ、設置場所の条件に基づき、科学的かつ合理的な吊り上げ計画を策定してください。適切な吊り上げ設備と吊り上げ工具を選択し、吊り上げ工程の安全性と信頼性を確保してください。吊り上げ作業中は、設備の衝突や突出を避け、設備の表面および溶接部を保護してください。

スムーズな位置決め:機器の吊り上げ・位置決め作業中は、機器の位置をゆっくりと調整し、基礎アンカーボルトまたはベースに正確に落下するようにしてください。水準器を使用して機器の水平を再度確認してください。ずれがある場合は、ガスケットの調整などにより微調整を行い、機器が水平かつ確実に設置されていることを確認してください。

パイプライン接続およびシール処理

パイプラインの設置設計要件に従って配管を設置し、配管経路が合理的で、レイアウトが整然としていることを確認してください。配管を機器に接続する際には、無理な位置合わせを避け、配管の応力が機器に伝達され、機器の安全な運転に影響を与えるのを防いでください。高温高圧の配管の場合は、配管の熱膨張・収縮によって生じる変位を吸収するために、必要な補償装置を設置する必要があります。

シーリング処理パイプラインと機器間の接続部のシールは極めて重要です。高品質のシーラントまたはガスケットを使用し、指定されたシール手順に従って設置してください。シーラントは均一かつ適切な量を塗布し、ガスケットは平らでシワのない状態で設置してください。接続ボルトは均等に締め付けることで、シール効果を確保し、媒体の漏れを防止します。

電気および計器の設置

電気接続設備の電気図面に従って、電源ケーブル、制御ケーブル、その他の電気配線を接続します。電気接続が確実に行われ、配線が正しいこと、および電気配線の敷設が関連仕様に準拠していることを確認します。設置が完了したら、電気システムをデバッグし、設備の電気性能が正常であるかどうかを確認します。

機器の設置温度、圧力、流量などの監視機器を設置し、機器の設置位置が適切で、監視・保守が容易であることを確認してください。機器の接続は正確でエラーがなく、信号伝送が安定している必要があります。設置完了後、機器の校正とデバッグを行い、測定データの正確性と信頼性を確保してください。

システムのデバッグと受け入れ

単一マシンデバッグ設備の設置が完了したら、単機デバッグを実施します。設備を起動し、スムーズに運転し、異常な騒音や振動がないかどうかを確認します。温度、圧力、流量などの設備の動作パラメータを監視し、すべてのパラメータが設計要件を満たしていることを確認します。異常が発生した場合は、速やかに機械を停止し、設備が正常に運転するまで故障箇所のトラブルシューティングを行います。

共同デバッグ:適格な単体デバッグに基づき、システム連携デバッグを実施します。実際の生産稼働状況をシミュレートし、システム全体を稼働させて、当該設備とシステム内の他の設備との連携稼働状況を確認します。システム稼働の安定性を観察し、熱交換効率が設計指標に達しているかどうかを検出します。デバッグ中に発見された問題は、タイムリーに修正し、システムの信頼性の高い運用を確保します。

受諾と配送デバッグが完了したら、関係者を組織して設備の検収を行います。検収基準に基づき、設備の設置品質、運転性能、安全保護等について総合的な検査・評価を実施します。検収が合格した後、検収書類に署名し、設備は正式に納入され、使用可能となります。

設置後の運用・保守のポイント

労働条件を厳格に管理する

温度管理:運転中は、過度の温度上昇による溶接部の熱疲労割れを防ぐため、設備温度が設計上限値を超えることを厳禁します。設備の温度変化をリアルタイムで監視し、適切な温度警報閾値を設定し、異常温度が発生した場合は速やかに冷却措置を講じてください。

圧力制御:過度の圧力による溶接部の破損を防ぐため、機器の運転圧力が規定範囲内であることを確認してください。圧力監視装置を設置し、圧力をリアルタイムで監視してください。圧力が異常に変動した場合は、速やかに原因を調査し、調整を行ってください。

温度差制御:高温媒体と低温媒体の温度差の影響を低減し、過度の熱応力によるプレート溶接部の疲労を防止します。設備の起動・停止プロセスにおいて、高温媒体と低温媒体の流量と温度変化率を適切に制御し、スムーズな移行を実現します。

流動媒体の管理強化

腐食性媒体の制御腐食性媒体については、定期的にpH値を測定し、媒体の特性が機器の溶接材料に適合していることを確認してください。例えば、高塩素濃度の作業環境では、C-276材質の機器を選択してください。媒体の腐食性に応じて適切な防食対策を講じることで、機器の耐用年数を延ばすことができます。

粒子不純物の処理不純物含有量の高い媒体を扱う場合は、フィルターを設置する必要があり、ろ過精度は装置の運転要件を満たす必要があります。同時に、媒体の特性に応じて、目詰まりのリスクを低減するために、流路の広い装置を選択してください。フィルターの目詰まりによる装置の正常な動作への影響を防ぐため、定期的にフィルターを清掃してください。

洗浄仕様塩素酸を含む洗浄剤を使用した機器の洗浄は厳禁です。不適切な洗浄は、溶接部の孔食や穿孔につながります。科学的な洗浄計画を策定し、媒体の特性と機器の運転条件に応じて、酸洗、アルカリ洗浄、または物理洗浄などの適切な方法を選択してください。洗浄サイクルは、1年に1回、または6~12ヶ月の運転ごとに行うことを推奨します。洗浄後は、機器の圧力、流量、熱交換効率を速やかに測定し、機器の性能が正常に回復していることを確認してください。

インテリジェントな運用とメンテナンスを日常のメンテナンスと組み合わせる

インテリジェント監視システムを有効にする:「スマートアイ」の役割を最大限に発揮する™”インテリジェント監視システム”は、機器の温度、圧力損失、効率などのパラメータを全天候型でリアルタイムに監視し、早期警告を実現します。システムのデータ分析を通じて、機器の潜在的な故障や性能低下の問題を迅速に発見し、故障箇所を迅速に特定するとともに、遠隔メンテナンスガイダンスを提供することで、機器の運用・保守効率を向上させます。

日常点検とメンテナンス:設備の日常点検体制を確立し、設備の外観、接続部、計器の指示値など、設備の稼働状況を定期的に点検します。設備に漏れ、異音、振動などの異常がないか確認し、発見された問題には速やかに対処します。設備を定期的に清掃・メンテナンスし、設備表面を清潔に保ち、埃や不純物の蓄積が設備の放熱性能や動作性能に影響を与えないようにします。

溶接不良を防ぐための技術的対策

温度変動の制御:溶接部の熱疲労を軽減するため、設備の急激な温度変動を避けてください。生産プロセスを最適化し、設備の起動・停止時間を合理的に調整することで、温度変化が溶接部に与える影響を軽減します。

溶接品質の確保:適切な溶接プロセスを選択し、溶接プロセス仕様に厳密に従って施工してください。溶接部に対して非破壊検査(X線探傷など)を実施し、溶接品質が要求事項を満たしていることを確認してください。腐食性流体を使用する場合は、応力腐食割れの発生を防止するため、適切な溶接ワイヤと材料を選択してください。

ストレス解消機器の設置および配管の接続時には、応力集中による溶接部の損傷を防ぐため、機器および配管の応力を緩和する措置を講じてください。例えば、配管の熱膨張・収縮によって発生する応力を吸収するために、配管サポートやコンペンセータなどを適切に設置してください。

設備寿命延長戦略の策定

スペアパーツ管理:冗長スペアパーツ戦略を策定し、設備の稼働状況と脆弱部品の交換周期に応じて、スペアプレートバンドルまたはモジュールを構成します。設備故障時にスペアパーツを適時に交換できるようにすることで、ダウンタイムの待機時間を短縮し、生産の継続性を確保します。

メンテナンス計画設備のメンテナンスサイクルを科学的に計画します。年に1回、包括的な定期点検を実施することをお勧めします。特に、高負荷システムの場合は6ヶ月ごとに点検を実施する必要があります。詳細なメンテナンス計画を策定し、設備の包括的な点検、メンテナンス、修理を実施し、潜在的な問題を迅速に発見して対処することで、設備の耐用年数を延ばします。

運用仕様管理:オペレーターの訓練を強化し、設備の圧力・温度調整方法や異常データの判断能力を習得させます。厳格な設備操作手順を策定し、オペレーターの行動を標準化し、不適切な操作による設備の損傷を防止します。

環境最適化:設備設置環境の管理を強化し、振動源による設備への影響を低減する対策を講じ、設備の確実な設置を確保します。防湿・防食対策を徹底し、環境要因から設備を保護し、設備の良好な動作環境を構築します。

結論

産業分野における効率的な熱伝達の中核設備である全溶接プレート式熱交換器の設置品質と運用・メンテナンスは、企業の設備性能と生産効率に直接関係しています。上記の科学的かつ厳格な段階的な設置ガイドと綿密な運用・メンテナンスポイントに従うことで、高温、高圧、腐食しやすい、閉塞しやすいなどの過酷な使用環境下でも、全溶接プレート式熱交換器の安定的かつ効率的な運転を確保し、「安全運転+コスト削減・効率向上」という企業の目標達成に貢献します。

上海熱交換器有限公司は、業界をリードする熱交換器ソリューションプロバイダーとして、豊富な経験と専門技術チームを擁し、全溶接プレート式熱交換器のカスタマイズソリューションと包括的な専門技術サポートを提供いたします。機器の選定、設置指導、運用・保守、故障対応など、あらゆるニーズにお応えし、誠心誠意対応いたします。ご質問やご不明な点がございましたら、お気軽にお問い合わせください。:

メールアドレス:

zhanglimei@shphe.com

qiuying@shphe.com

WhatsApp / 携帯電話:+86 15201818405

WhatsApp / 携帯電話: +86 13671925024

投稿日時: 2025年3月25日