Nel campo della conversione dell'energia termica industriale,scambiatori di calore a piastre completamente saldati Grazie ai loro eccezionali vantaggi prestazionali, gli scambiatori di calore a piastre sono diventati l'attrezzatura fondamentale per molte aziende per ottenere un efficiente scambio termico e un risparmio energetico. Tuttavia, un'installazione scientifica e standardizzata è un prerequisito per ottenere le massime prestazioni. La seguente guida dettagliata passo dopo passo vi aiuterà a controllare accuratamente il processo di installazione, a sfruttare appieno il potenziale degli scambiatori di calore a piastre completamente saldati e a dare un forte impulso alla produzione e al funzionamento delle vostre aziende.

Comprensione approfondita dei vantaggi esclusivi degli scambiatori di calore a piastre completamente saldati

I vantaggi strutturali e prestazionali degli scambiatori di calore a piastre completamente saldati sono la chiave delle loro eccezionali prestazioni in condizioni di lavoro complesse. La loro struttura completamente saldata abbandona le tradizionali guarnizioni in gomma e garantisce la tenuta grazie a una precisa tecnologia di saldatura delle piastre. Questo design conferisce all'apparecchiatura eccellenti prestazioni di funzionamento stabile a lungo termine senza perdite in ambienti ad alta temperatura e alta pressione. Il design a canale largo è un punto di forza importante, particolarmente adatto alla gestione di fluidi complessi contenenti particelle solide, impurità fibrose e alta viscosità, riducendo significativamente il rischio di ostruzioni e incrostazioni e riducendo la frequenza di manutenzione dell'apparecchiatura.

In termini di efficienza di trasferimento del calore, la struttura corrugata ottimizzata può generare un flusso fortemente turbolento durante il processo di flusso del fluido, migliorando notevolmente l'effetto di scambio termico. Rispetto alle apparecchiature a fascio tubiero, l'efficienza di trasferimento del calore aumenta di oltre il 20%, con un notevole risparmio sui costi energetici per le aziende. In termini di selezione dei materiali, copre una varietà di materiali altamente resistenti alla corrosione come acciaio inossidabile, lega di titanio, lega a base di nichel e 254SMO. Sia in condizioni di lavoro fortemente acide che fortemente alcaline, può essere abbinato con precisione per garantire il funzionamento stabile a lungo termine dell'apparecchiatura.

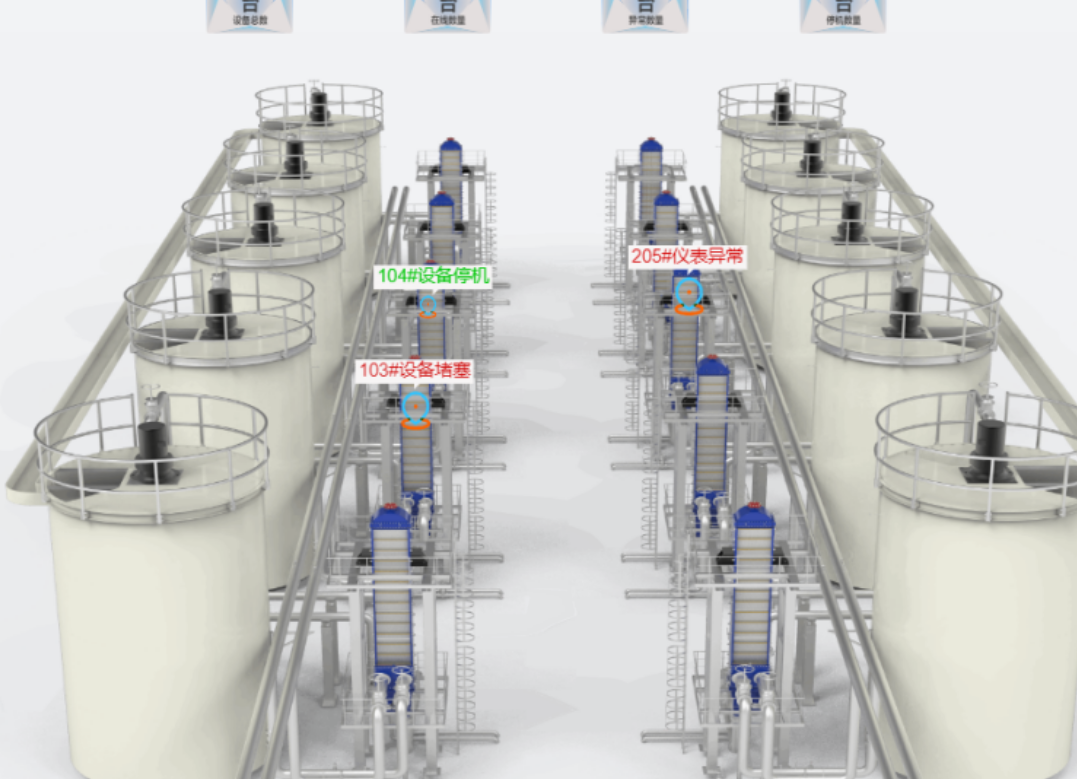

Inoltre, il sistema di monitoraggio intelligente "Smart Eye™" può essere considerato il "cervello digitale" dell'apparecchiatura, in grado di monitorare in tempo reale parametri chiave come temperatura e caduta di pressione. Attraverso algoritmi intelligenti, è in grado di ottenere automaticamente un allarme precoce e l'ottimizzazione dell'efficienza energetica, mantenendo sotto controllo lo stato operativo dell'apparecchiatura e garantendo una produzione sicura e un funzionamento efficiente.

Spiegazione passo passo dell'installazione di scambiatori di calore a piastre completamente saldati

Preparazione preliminare: Gettare solide basi per l'installazione

- Rilievo e pianificazione del sito: prima dell'installazione, è necessario effettuare un rilievo completo del sito per garantire che lo spazio di installazione sia sufficiente e che soddisfi i requisiti dimensionali dell'apparecchiatura. Il sito deve garantire buone condizioni di ventilazione, essere lontano da ambienti ad alta temperatura, umidità e gas corrosivi ed evitare interferenze da fonti di vibrazioni. Allo stesso tempo, pianificare lo spazio operativo e l'accesso per la manutenzione intorno all'apparecchiatura per facilitare la manutenzione e la riparazione successive.

Ispezione e inventario delle attrezzature: Dopo l'arrivo dell'attrezzatura, controllare attentamente la lista di imballaggio per assicurarsi che tutti i componenti siano completi e che non vi siano danni o deformazioni estetiche. Concentrarsi sulla qualità della saldatura delle piastre e verificare che le saldature siano uniformi e continue e che non vi siano difetti come pori e crepe. In caso di anomalie, contattare tempestivamente il fornitore per risolverle e garantire che la qualità dell'attrezzatura sia conforme agli standard.

Preparazione di utensili e materialiPreparare tutti gli strumenti necessari per l'installazione, come chiavi inglesi, dispositivi di sollevamento e livelle. Allo stesso tempo, in base ai requisiti di installazione, preparare materiali ausiliari come sigillanti e guarnizioni per garantire che la qualità dei materiali soddisfi i requisiti di funzionamento dell'apparecchiatura.

Posizionamento delle attrezzature e installazione delle fondamenta

Posizionamento accurato: Determinare l'esatta posizione di installazione dell'apparecchiatura sul sito di installazione in base ai disegni di progetto e al flusso di processo. Utilizzare strumenti come una livella per assicurarsi che l'errore di planarità del piano di installazione dell'apparecchiatura rientri nell'intervallo specificato, per evitare un flusso di fluido irregolare causato dall'inclinazione dell'installazione, che influisce sull'effetto di scambio termico.

Costruzione di fondamenta: Le fondamenta dell'attrezzatura devono avere resistenza e stabilità sufficienti per sopportare il peso e le vibrazioni dell'attrezzatura durante il funzionamento. La superficie delle fondamenta deve essere piana e liscia. Quando si inseriscono i bulloni di ancoraggio o si installa la base, controllarne attentamente la posizione e l'elevazione per garantire una corrispondenza precisa con i fori di installazione dell'attrezzatura. Una volta completata la costruzione delle fondamenta, effettuare la stagionatura e l'attrezzatura può essere installata solo dopo che la resistenza ha raggiunto i requisiti.

Sollevamento e posizionamento delle attrezzature

Formulazione del piano di sollevamento: In base al peso, alle dimensioni dell'attrezzatura e alle condizioni del luogo di installazione, formulare un piano di sollevamento scientifico e ragionevole. Selezionare attrezzature e strumenti di sollevamento adeguati per garantire la sicurezza e l'affidabilità del processo di sollevamento. Durante il sollevamento, evitare collisioni ed estrusioni dell'attrezzatura e proteggere la superficie e le parti saldate dell'attrezzatura.

Posizionamento fluido: Durante il sollevamento e il posizionamento dell'attrezzatura, regolarne lentamente la posizione per farla appoggiare correttamente sui bulloni di ancoraggio o sulla base. Utilizzare una livella per verificare nuovamente la planarità dell'attrezzatura. In caso di deviazione, effettuare regolazioni di precisione regolando le guarnizioni e altri metodi per garantire che l'attrezzatura sia installata orizzontalmente e saldamente.

Trattamento di collegamento e sigillatura delle condotte

Installazione di condotte: Installare le tubazioni secondo i requisiti di progettazione per garantire che i percorsi delle tubazioni siano ragionevoli e la disposizione sia ordinata. Quando si collegano le tubazioni alle apparecchiature, evitare allineamenti forzati per evitare che le sollecitazioni delle tubazioni vengano trasmesse alle apparecchiature, compromettendone il funzionamento sicuro. Per le tubazioni ad alta temperatura e alta pressione, è necessario installare i dispositivi di compensazione necessari per assorbire lo spostamento generato dalla dilatazione e dalla contrazione termica delle tubazioni.

Trattamento di sigillatura: La sigillatura del collegamento tra la tubazione e l'apparecchiatura è di vitale importanza. Utilizzare sigillanti o guarnizioni di alta qualità e installarli secondo il processo di sigillatura specificato. Il sigillante deve essere applicato in modo uniforme e in quantità adeguata, e le guarnizioni devono essere installate piatte e senza pieghe. Serrare i bulloni di collegamento in modo uniforme per garantire l'effetto sigillante ed evitare perdite di fluido.

Installazione elettrica e strumentale

Collegamento elettrico: In base agli schemi elettrici dell'apparecchiatura, collegare i cavi di alimentazione, i cavi di controllo e le altre linee elettriche. Assicurarsi che i collegamenti elettrici siano saldi, che il cablaggio sia corretto e che la posa delle linee elettriche sia conforme alle specifiche pertinenti. Al termine dell'installazione, eseguire il debug dell'impianto elettrico per verificare che le prestazioni elettriche dell'apparecchiatura siano normali.

Installazione dello strumento: Installare strumenti di monitoraggio come temperatura, pressione e portata per garantire che le posizioni di installazione degli strumenti siano ragionevoli e facili da osservare e manutenere. I collegamenti degli strumenti devono essere precisi e privi di errori e la trasmissione del segnale deve essere stabile. Una volta completata l'installazione, calibrare e mettere a punto gli strumenti per garantire che i dati di misurazione siano accurati e affidabili.

Debug e accettazione del sistema

Debug su singola macchina: Una volta completata l'installazione dell'apparecchiatura, eseguire il debugging della singola macchina. Avviare l'apparecchiatura e verificare che funzioni correttamente e che non vi siano rumori o vibrazioni anomali. Monitorare i parametri di funzionamento dell'apparecchiatura, come temperatura, pressione e portata, per assicurarsi che tutti i parametri soddisfino i requisiti di progettazione. In caso di anomalie, arrestare la macchina in tempo utile per risolvere i guasti fino al ripristino del normale funzionamento.

Debug congiunto: Sulla base di un debug qualificato su singola macchina, eseguire il debug congiunto del sistema. Simulare le reali condizioni di lavoro di produzione e avviare l'intero sistema per verificare le condizioni di lavoro collaborative tra l'apparecchiatura e le altre apparecchiature del sistema. Osservare la stabilità del funzionamento del sistema e verificare se l'efficienza dello scambio termico raggiunge l'indice di progettazione. Correggere tempestivamente i problemi riscontrati durante il processo di debug per garantire il funzionamento affidabile del sistema.

Accettazione e consegna: Una volta completato il debug, organizzare il personale necessario per l'accettazione dell'apparecchiatura. Eseguire un'ispezione completa e una valutazione della qualità dell'installazione, delle prestazioni operative, della sicurezza e di altri aspetti dell'apparecchiatura, secondo gli standard di accettazione. Dopo aver qualificato l'accettazione, firmare i documenti di accettazione e l'apparecchiatura viene ufficialmente consegnata per l'uso.

Punti di funzionamento e manutenzione dopo l'installazione

Controllare rigorosamente le condizioni di lavoro

Gestione della temperatura: Durante il funzionamento, è severamente vietato che la temperatura dell'apparecchiatura superi il limite massimo di progettazione per evitare cricche da fatica termica nelle saldature causate da temperature eccessive. Monitorare in tempo reale la variazione di temperatura dell'apparecchiatura, impostare una soglia di allarme di temperatura ragionevole e adottare tempestivamente misure di raffreddamento in caso di temperature anomale.

Controllo della pressione: Assicurarsi che la pressione di esercizio dell'attrezzatura rientri nell'intervallo specificato per evitare guasti alle saldature dovuti a pressione eccessiva. Installare un dispositivo di monitoraggio della pressione per monitorare la pressione in tempo reale. In caso di fluttuazioni anomale della pressione, ricercare tempestivamente la causa ed effettuare le opportune regolazioni.

Controllo della differenza di temperatura: Ridurre l'impatto della differenza di temperatura tra fluidi caldi e freddi per evitare l'affaticamento delle saldature delle piastre causato da eccessivi stress termici. Durante il processo di avvio e arresto dell'apparecchiatura, controllare ragionevolmente la portata e la variazione di temperatura dei fluidi caldi e freddi per ottenere una transizione graduale.

Rafforzare la gestione dei mezzi fluidi

Controllo dei mezzi corrosivi: Per i fluidi corrosivi, misurare regolarmente il loro valore di pH per garantire che le caratteristiche del fluido corrispondano al materiale di saldatura dell'attrezzatura. Ad esempio, in condizioni di lavoro ad alto contenuto di cloro, selezionare attrezzature realizzate in materiale C-276. In base alla corrosività del fluido, formulare ragionevoli misure anticorrosione per prolungare la durata dell'attrezzatura.

Trattamento delle impurità delle particelle: Quando si maneggiano supporti con elevato contenuto di impurità, è necessario installare un filtro e la precisione di filtrazione deve soddisfare i requisiti di funzionamento dell'apparecchiatura. Allo stesso tempo, in base alle caratteristiche del supporto, selezionare un'apparecchiatura con un canale ampio per ridurre il rischio di intasamento. Pulire regolarmente il filtro per evitare che il normale funzionamento dell'apparecchiatura venga compromesso a causa dell'intasamento del filtro.

Specifiche di pulizia: È severamente vietato utilizzare detergenti contenenti acido cloridrico per la pulizia dell'apparecchiatura. Una pulizia impropria causerà corrosione e perforazione delle saldature. Formulare un piano di pulizia scientifico e selezionare metodi di decapaggio, lavaggio alcalino o lavaggio fisico appropriati in base alle caratteristiche del mezzo e alle condizioni operative dell'apparecchiatura. Si consiglia di effettuare il ciclo di pulizia una volta all'anno o ogni 6-12 mesi di funzionamento. Dopo la pulizia, rilevare tempestivamente la pressione, la portata e l'efficienza dello scambio termico dell'apparecchiatura per garantire che le prestazioni tornino alla normalità.

Combina il funzionamento e la manutenzione intelligenti con la manutenzione quotidiana

Abilita il sistema di monitoraggio intelligente: Dare pieno spazio al ruolo dello “Smart Eye”™"sistema di monitoraggio intelligente per il monitoraggio in tempo reale e in qualsiasi condizione meteorologica, con allerta precoce di parametri quali temperatura, caduta di pressione ed efficienza delle apparecchiature. Attraverso l'analisi dei dati del sistema, è possibile individuare tempestivamente potenziali guasti e problemi di degrado delle prestazioni delle apparecchiature, individuare rapidamente i punti di guasto e fornire assistenza remota per la manutenzione, migliorando l'efficienza operativa e manutentiva delle apparecchiature.

Ispezione e manutenzione giornaliera: Istituire un sistema di ispezione giornaliera per l'apparecchiatura e controllarne regolarmente lo stato di funzionamento, incluso l'aspetto dell'apparecchiatura, i componenti di collegamento e le letture degli strumenti. Verificare la presenza di situazioni anomale come perdite, rumori anomali e vibrazioni nell'apparecchiatura e affrontare tempestivamente i problemi riscontrati. Pulire e manutenere regolarmente l'apparecchiatura per mantenerne pulita la superficie ed evitare che l'accumulo di polvere e impurità influisca sulla dissipazione del calore e sulle prestazioni operative dell'apparecchiatura.

Misure tecniche per prevenire la rottura della saldatura

Controllo delle fluttuazioni di temperatura: Evitare forti sbalzi di temperatura dell'attrezzatura per ridurre l'affaticamento termico dell'area di saldatura. Ottimizzare il processo produttivo, pianificare in modo ragionevole i tempi di avvio e arresto dell'attrezzatura e ridurre l'impatto delle variazioni di temperatura sulle saldature.

Garantire la qualità della saldatura:Selezionare un processo di saldatura qualificato e realizzarlo rigorosamente in conformità alle specifiche del processo. Eseguire controlli non distruttivi (come il rilevamento di difetti tramite raggi X) sui componenti saldati per garantire che la qualità della saldatura soddisfi i requisiti. In caso di fluidi corrosivi, selezionare fili e materiali di saldatura adatti per prevenire la formazione di cricche da corrosione sotto sforzo.

Sollievo dallo stress: Durante l'installazione delle apparecchiature e il collegamento delle tubazioni, adottare misure per ridurre le sollecitazioni sulle apparecchiature e sulle tubazioni, al fine di evitare danni alle saldature causati dalla concentrazione delle sollecitazioni. Ad esempio, predisporre supporti, compensatori, ecc. per le tubazioni, in modo da assorbire le sollecitazioni generate dalla dilatazione e dalla contrazione termica delle tubazioni.

Formulare strategie per prolungare la durata delle apparecchiature

Gestione dei pezzi di ricambio: Progettare una strategia di ricambi ridondanti e configurare gruppi o moduli di piastre di ricambio in base allo stato operativo dell'apparecchiatura e al ciclo di sostituzione delle parti vulnerabili. Garantire che, in caso di guasto dell'apparecchiatura, i ricambi possano essere sostituiti tempestivamente, riducendo i tempi di fermo macchina e garantendo la continuità della produzione.

Pianificazione della manutenzione: Pianificare scientificamente il ciclo di manutenzione delle apparecchiature. Si raccomanda di effettuare un'ispezione completa e regolare una volta all'anno e, per i sistemi ad alta resistenza, un'ispezione ogni sei mesi. Formulare un piano di manutenzione dettagliato, condurre un'ispezione completa, la manutenzione e la riparazione delle apparecchiature e individuare e risolvere tempestivamente potenziali problemi per prolungarne la durata utile.

Gestione delle specifiche operative:Rafforzare la formazione degli operatori per consentire loro di padroneggiare i metodi di regolazione della pressione e della temperatura delle apparecchiature e di valutare i dati anomali. Formulare procedure operative rigorose per le apparecchiature, standardizzare il comportamento degli operatori ed evitare danni alle apparecchiature causati da un funzionamento improprio.

Ottimizzazione ambientale:Rafforzare la gestione dell'ambiente di installazione delle apparecchiature, adottare misure per ridurre l'impatto delle fonti di vibrazione sulle apparecchiature e garantire che siano installate saldamente. Adottare misure di protezione dall'umidità e dalla corrosione, proteggere le apparecchiature dai fattori ambientali e creare buone condizioni operative per le apparecchiature.

Conclusione

Essendo apparecchiature fondamentali per un efficiente trasferimento di calore in ambito industriale, la qualità dell'installazione, il funzionamento e la manutenzione degli scambiatori di calore a piastre completamente saldati sono direttamente correlati alle prestazioni dell'apparecchiatura e all'efficienza produttiva delle aziende. Seguendo la guida di installazione passo dopo passo, scientifica e rigorosa, e i punti di funzionamento e manutenzione meticolosi sopra indicati, è possibile garantire il funzionamento stabile ed efficiente degli scambiatori di calore a piastre completamente saldati in condizioni di lavoro difficili come alte temperature, alte pressioni, facile corrosione e facile intasamento, aiutando le aziende a raggiungere l'obiettivo di "funzionamento sicuro + riduzione dei costi e miglioramento dell'efficienza".

Shanghai Heat Transfer Equipment Co., Ltd., in qualità di fornitore leader di soluzioni per scambiatori di calore nel settore, con una vasta esperienza e un team tecnico professionale, è in grado di offrirvi soluzioni personalizzate per scambiatori di calore a piastre completamente saldati e un supporto tecnico completo e qualificato. Che si tratti della selezione delle apparecchiature, della guida all'installazione, del funzionamento e della manutenzione o della gestione dei guasti, saremo al vostro servizio con tutto il cuore. Per ulteriori informazioni o assistenza, non esitate a contattarci.:

E-mail:

zhanglimei@shphe.com

qiuying@shphe.com

WhatsApp / Cellulare:+86 15201818405

WhatsApp / Cellulare: +86 13671925024

Data di pubblicazione: 25-03-2025