Introduzione

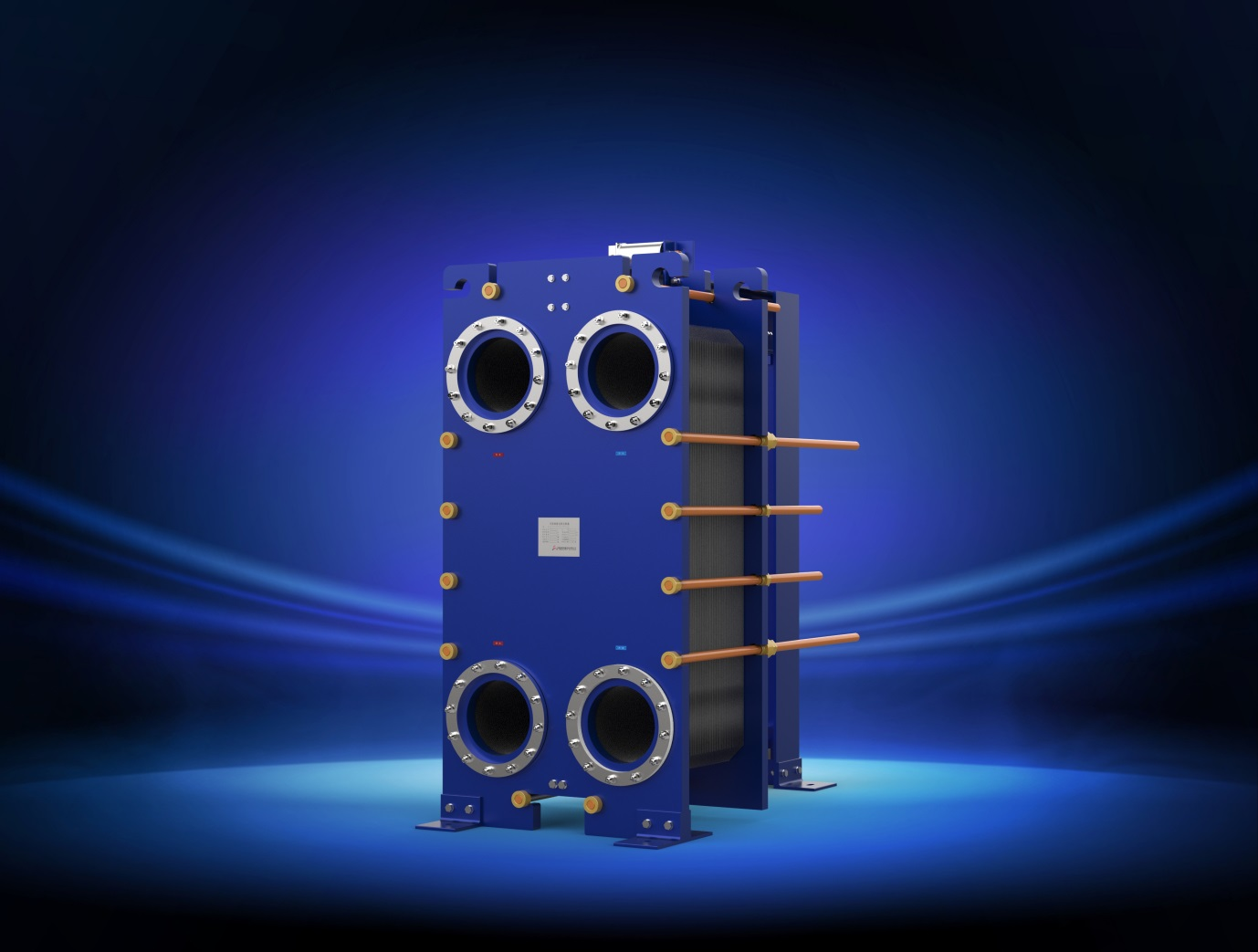

Sapevi che trascurare la manutenzione regolare del tuoscambiatore di calore a piastre con guarnizionepuò causare una riduzione dell'efficienza di trasferimento del calore fino al 30%? Tale calo ha un impatto significativo sull'utilizzo dell'energia e sui costi operativi. Poiché le industrie perseguono sempre più elevati standard di efficienza e sostenibilità, mantenere prestazioni ottimali dello scambiatore di calore non è più un optional, ma un requisito essenziale.

Gli scambiatori di calore a piastre con guarnizione sono ampiamente utilizzati in settori come l'industria alimentare, la chimica fine, l'ingegneria farmaceutica e gli impianti HVAC. Tuttavia, gli stretti canali di flusso tra le piastre sono soggetti a incrostazioni, formazione di biofilm e accumulo di particolato, con conseguente aumento della resistenza termica, cadute di pressione anomale e guasti alle apparecchiature.

Questa guida fornisce un processo di pulizia completo e dettagliato, che comprende preparazione, smontaggio, pulizia, rimontaggio e collaudo, nonché strategie di manutenzione preventiva, aiutandoti a stabilire un sistema di gestione della manutenzione professionale.

1. Preparazione: strumenti essenziali e misure di sicurezza

Chiave dinamometrica: assicura un serraggio uniforme dei bulloni durante il rimontaggio per evitare perdite o deformazioni della piastra.

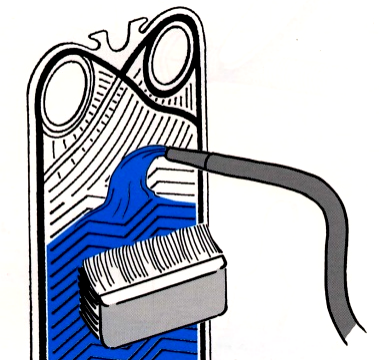

Spazzole morbide e tamponi non abrasivi: utilizzati per la rimozione fisica dei depositi senza graffiare la superficie della piastra.

Getto d'acqua ad alta pressione: aiuta a risciacquare accuratamente le piastre e a rimuovere i residui chimici.

Dispositivi di protezione individuale: indossare guanti e occhiali protettivi durante tutto il processo per evitare lesioni causate da sostanze chimiche o contaminanti.

Ventilazione: garantire una buona circolazione dell'aria, soprattutto quando si utilizzano detergenti acidi.

Isolamento energetico: scollegare le fonti elettriche e idrauliche/pneumatiche prima di iniziare il lavoro.

Eseguire un'ispezione visiva prima della pulizia. Verificare la presenza di corrosione, invecchiamento delle guarnizioni o danni al telaio. Sostituire eventuali parti difettose prima di procedere.

2. Smontaggio dello scambiatore di calore

Allentare gradualmente i bulloni in sequenza diagonale per evitare la deformazione della piastra.

Rimuovere con cautela le piastre, mantenendo l'ordine originale per evitare errori nel percorso del flusso.

Etichettare e registrare le posizioni della piastra e della guarnizione per un rimontaggio accurato.

Posizionare i piatti su una superficie morbida per evitare graffi o danni dovuti a collisioni.

Maneggiare le guarnizioni con cura, evitando l'esposizione ad alte temperature o a sostanze chimiche aggressive.

3. Pulizia di piastre e guarnizioni

Utilizzare acidi deboli diluiti, come l'acido citrico o l'acido fosforico, per sciogliere il calcare e i depositi organici.

Ammollo iniziale: 30–90 minuti a seconda della gravità della contaminazione.

Evitare acidi forti come l'acido nitrico o cloridrico per prevenire la corrosione intergranulare.

Spazzolare manualmente con setole morbide o strumenti di pulizia specializzati.

In caso di sporco ostinato, si consiglia di utilizzare spazzole rotanti o vibrazioni delicate, controllando l'intensità della pulizia.

Risciacquare abbondantemente con acqua pulita o deionizzata utilizzando un getto ad alta pressione.

Ispezionare attentamente ogni piastra per verificare la presenza di fori, crepe o deformazioni.

Controllare la resistenza e l'adesione della guarnizione; sostituirla se necessario.

4. Riassemblaggio e collaudo

Reinserire le piastre rispettando le posizioni registrate e la direzione del flusso.

Assicurarsi che le guarnizioni aderiscano correttamente senza deformarsi, spostarsi o sovrapporsi.

Serrare gradualmente i bulloni seguendo uno schema incrociato utilizzando una chiave dinamometrica.

Seguire le specifiche di coppia del produttore per evitare un serraggio insufficiente o una deformazione.

Test:

Eseguire un test iniziale con acqua a bassa pressione per verificare la presenza di perdite.

Se non si rilevano perdite, aumentare gradualmente la pressione fino al livello operativo di progetto.

Documentare la data di pulizia, le sostanze chimiche utilizzate, le concentrazioni e gli eventuali problemi identificati.

Archivia foto e dati di prova per il monitoraggio della manutenzione.

5. Raccomandazioni per la manutenzione preventiva

Personalizzare gli intervalli di pulizia in base alle ore di funzionamento, al tipo di supporto e alle condizioni ambientali (in genere ogni 6-12 mesi).

Ridurre gli intervalli in condizioni difficili, come la manipolazione di solidi, acqua ad alta durezza o fluidi viscosi.

Installare sensori per la temperatura, la caduta di pressione e la portata, integrati nei sistemi.

Imposta allarmi automatici in caso di cali di efficienza o cali di pressione anomali.

Svolgere regolarmente corsi di formazione tecnica che uniscano operazioni pratiche e teoria, migliorando le capacità diagnostiche.

Conclusione

Essendo un dispositivo critico per il trasferimento di calore, lo stato operativo di uno scambiatore di calore a piastre influisce direttamente sulla stabilità e sull'efficienza energetica dell'intera catena di processo. Un protocollo di pulizia strutturato e standardizzato non solo migliora l'efficienza dello scambio termico, ma prolunga anche la durata utile delle apparecchiature e riduce i tassi di guasto.

L'istituzione di un regime di manutenzione sistematica, che combini monitoraggio dei sensori, servizi professionali e formazione interna, massimizzerà il valore a lungo termine dei vostri scambiatori di calore.

Per servizi di pulizia, supporto nella selezione dei prodotti o soluzioni di manutenzione, non esitate a contattareus:

E-mail:

zhanglimei@shphe.com

qiuying@shphe.com

WhatsApp / Cellulare:+86 15201818405

WhatsApp / Cellulare: +86 13671925024

Data di pubblicazione: 15-04-2025