Perkenalan

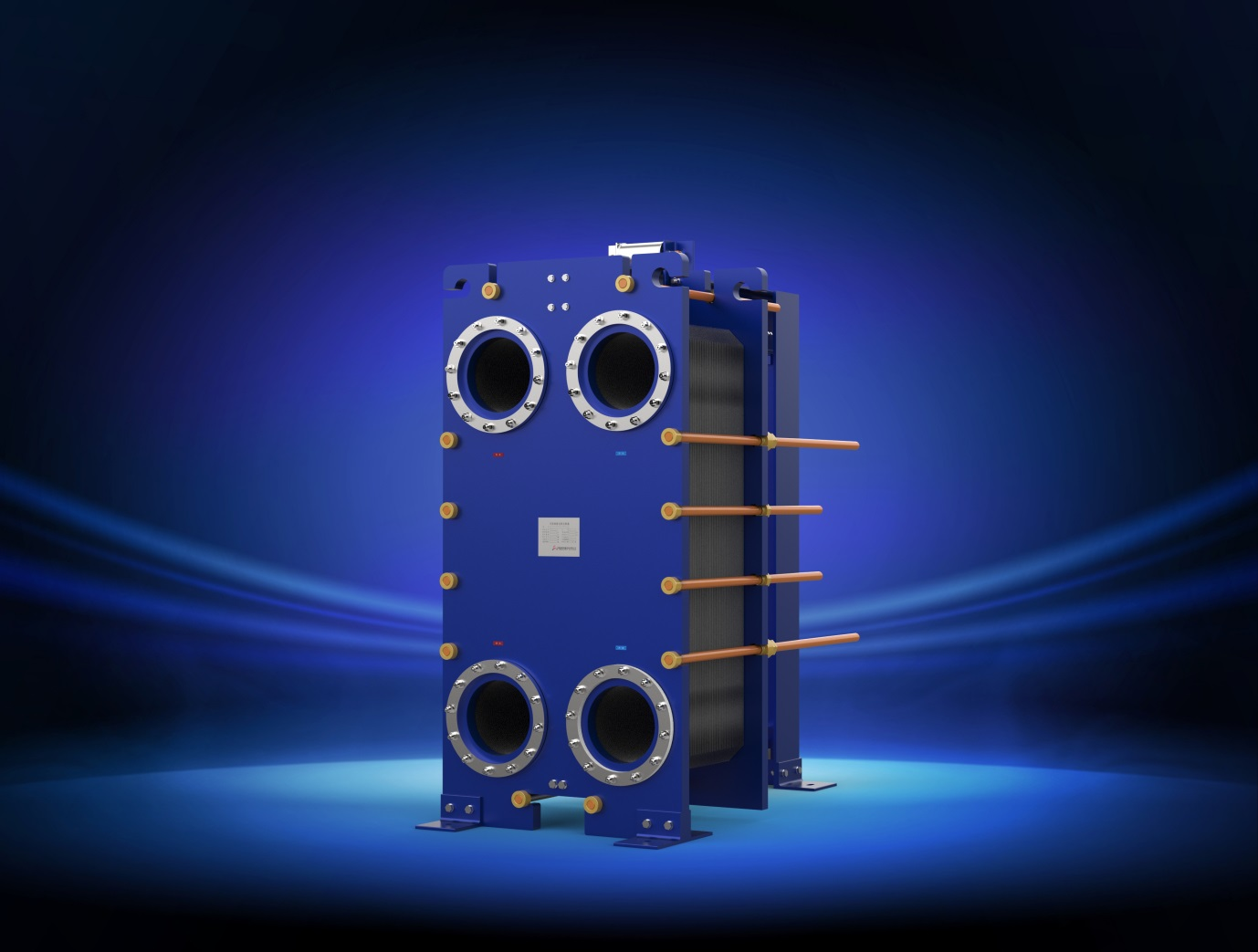

Tahukah Anda bahwa mengabaikan perawatan rutin pada kendaraan Anda?penukar panas pelat gasketDapatkah hal ini menyebabkan efisiensi perpindahan panasnya turun hingga 30%? Penurunan tersebut secara signifikan berdampak pada pemanfaatan energi dan biaya operasional. Seiring dengan semakin meningkatnya upaya industri untuk mencapai efisiensi tinggi dan operasi yang berkelanjutan, menjaga kinerja penukar panas yang optimal bukan lagi pilihan—melainkan suatu keharusan.

Penukar panas pelat gasket banyak digunakan di sektor-sektor seperti pengolahan makanan, bahan kimia halus, teknik farmasi, dan sistem HVAC. Namun, saluran aliran yang sempit di antara pelat rentan terhadap pengotoran, pembentukan biofilm, dan akumulasi partikulat, yang menyebabkan peningkatan hambatan termal, penurunan tekanan abnormal, dan kegagalan peralatan.

Panduan ini menyediakan proses pembersihan langkah demi langkah yang komprehensif, meliputi persiapan, pembongkaran, pembersihan, pemasangan kembali, dan pengujian, serta strategi pemeliharaan preventif, membantu Anda membangun sistem manajemen pemeliharaan profesional.

1. Persiapan: Peralatan Penting dan Langkah-Langkah Keselamatan

Kunci momen: Memastikan pengencangan baut yang seragam selama perakitan kembali untuk mencegah kebocoran atau deformasi pelat.

Sikat lembut dan bantalan non-abrasif: Digunakan untuk menghilangkan endapan secara fisik tanpa menggores permukaan pelat.

Pancaran air bertekanan tinggi: Membantu membilas piring secara menyeluruh dan menghilangkan sisa bahan kimia.

Peralatan pelindung pribadi: Kenakan sarung tangan dan kacamata pelindung selama proses berlangsung untuk menghindari cedera akibat bahan kimia atau kontaminan.

Ventilasi: Pastikan sirkulasi udara yang baik, terutama saat menggunakan bahan pembersih asam.

Isolasi energi: Putuskan sambungan sumber listrik dan hidrolik/pneumatik sebelum memulai pekerjaan.

Lakukan pemeriksaan visual sebelum membersihkan. Periksa adanya korosi, penuaan paking, atau kerusakan rangka. Ganti bagian yang rusak sebelum melanjutkan.

2. Pembongkaran Penukar Panas

Kendurkan baut secara bertahap dalam urutan diagonal untuk menghindari pelat melengkung.

Lepaskan pelat dengan hati-hati, pertahankan urutan aslinya untuk mencegah kesalahan alur aliran.

Beri label dan catat posisi pelat dan gasket untuk perakitan kembali yang akurat.

Letakkan piring di permukaan yang lembut untuk menghindari goresan atau kerusakan akibat benturan.

Tangani gasket dengan hati-hati, hindari paparan suhu tinggi atau bahan kimia yang agresif.

3. Membersihkan Pelat dan Gasket

Gunakan asam lemah yang diencerkan seperti asam sitrat atau asam fosfat untuk melarutkan kerak dan endapan organik.

Perendaman awal: 30–90 menit tergantung pada tingkat keparahan kontaminasi.

Hindari penggunaan asam kuat seperti asam nitrat atau asam klorida untuk mencegah korosi intergranular.

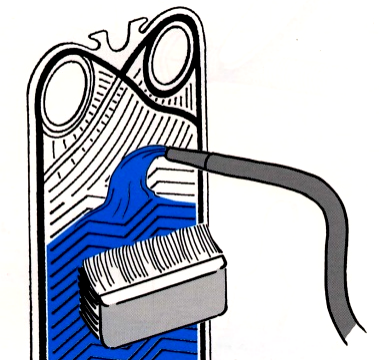

Sikat secara manual dengan bulu sikat yang lembut atau alat pembersih khusus.

Untuk kotoran yang membandel, pertimbangkan untuk menggunakan sikat putar atau getaran lembut, dengan mengontrol intensitas pembersihan.

Bilas hingga bersih dengan air bersih atau air deionisasi menggunakan semprotan bertekanan tinggi.

Periksa setiap pelat dengan cermat untuk melihat adanya lubang kecil, retakan, atau deformasi.

Periksa elastisitas dan daya rekat gasket; ganti jika perlu.

4. Perakitan Kembali dan Pengujian

Pasang kembali pelat sesuai dengan posisi dan arah aliran yang tercatat.

Pastikan gasket terpasang dengan benar tanpa melengkung, bergeser, atau tumpang tindih.

Kencangkan baut secara bertahap dengan pola menyilang menggunakan kunci momen.

Ikuti spesifikasi torsi dari pabrikan untuk menghindari pengencangan yang kurang atau deformasi.

Pengujian:

Lakukan pengujian air bertekanan rendah awal untuk memeriksa kebocoran.

Jika tidak terdeteksi kebocoran, tingkatkan tekanan secara bertahap hingga mencapai tingkat operasi yang dirancang.

Catat tanggal pembersihan, bahan kimia yang digunakan, konsentrasi, dan masalah yang teridentifikasi.

Arsipkan foto dan data uji untuk pelacakan pemeliharaan.

5. Rekomendasi Perawatan Pencegahan

Sesuaikan interval pembersihan berdasarkan jam operasional, jenis media, dan kondisi lingkungan (biasanya setiap 6–12 bulan).

Memperpendek interval dalam kondisi sulit seperti menangani benda padat, air dengan kesadahan tinggi, atau media kental.

Pasang sensor untuk suhu, penurunan tekanan, dan laju aliran, yang terintegrasi dengan sistem.

Atur alarm otomatis untuk penurunan efisiensi atau penurunan tekanan yang tidak normal.

Melakukan pelatihan teknis secara berkala yang menggabungkan operasi praktis dan teori, untuk meningkatkan kemampuan diagnostik.

Kesimpulan

Sebagai perangkat transfer panas yang penting, status operasional penukar panas pelat secara langsung memengaruhi stabilitas dan efisiensi energi dari seluruh rantai proses. Protokol pembersihan yang terstruktur dan terstandarisasi tidak hanya meningkatkan efisiensi pertukaran panas tetapi juga memperpanjang umur peralatan dan mengurangi tingkat kegagalan.

Membangun sistem perawatan yang sistematis—menggabungkan pemantauan sensor, layanan profesional, dan pelatihan internal—akan memaksimalkan nilai jangka panjang aset penukar panas Anda.

Untuk layanan kebersihan, dukungan pemilihan produk, atau solusi perawatan, jangan ragu untuk menghubungi kami.us:

E-mail:

zhanglimei@shphe.com

qiuying@shphe.com

WhatsApp / Ponsel:+86 15201818405

WhatsApp / Ponsel: +86 13671925024

Waktu posting: 15 April 2025