No campo da conversión de enerxía térmica industrial,intercambiadores de calor de placas totalmente soldadas convertéronse no equipo básico para moitas empresas para lograr unha transferencia de calor eficiente e aforro de enerxía, grazas ás súas excepcionais vantaxes de rendemento. Non obstante, unha instalación científica e estandarizada é un requisito previo para que obteñan o seu mellor rendemento. A seguinte guía detallada paso a paso axudarache a controlar con precisión o proceso de instalación, liberar ao máximo o potencial dos intercambiadores de calor de placas totalmente soldados e inxectar un forte impulso na produción e funcionamento das empresas.

Coñecemento en profundidade das vantaxes únicas dos intercambiadores de calor de placas totalmente soldadas

As vantaxes estruturais e de rendemento dos intercambiadores de calor de placas totalmente soldadas son a clave do seu excelente rendemento en condicións de traballo complexas. A súa estrutura totalmente soldada abandona as xuntas de goma tradicionais e consegue o selado mediante unha tecnoloxía precisa de soldadura de placas. Este deseño dota ao equipo do excelente rendemento dun funcionamento estable a longo prazo sen fugas en ambientes de alta temperatura e alta presión. O deseño de canle ancha é un punto destacado importante, especialmente axeitado para manexar medios complexos que conteñan partículas sólidas, impurezas de fibra e alta viscosidade, o que reduce significativamente o risco de bloqueo e incrustación, e reduce a frecuencia de mantemento do equipo.

En termos de eficiencia de transferencia de calor, a estrutura corrugada optimizada pode formar un forte fluxo turbulento durante o proceso de fluxo de fluído, mellorando considerablemente o efecto de intercambio de calor. En comparación cos equipos de carcasa e tubos, a eficiencia de transferencia de calor aumenta en máis dun 20 %, o que aforra unha gran cantidade de custos enerxéticos para as empresas. En termos de selección de materiais, abrangue unha variedade de materiais altamente resistentes á corrosión, como aceiro inoxidable, aliaxe de titanio, aliaxe a base de níquel e 254SMO. Tanto en condicións de traballo fortemente ácidas como fortemente alcalinas, pódese axustar con precisión para garantir o funcionamento estable a longo prazo do equipo.

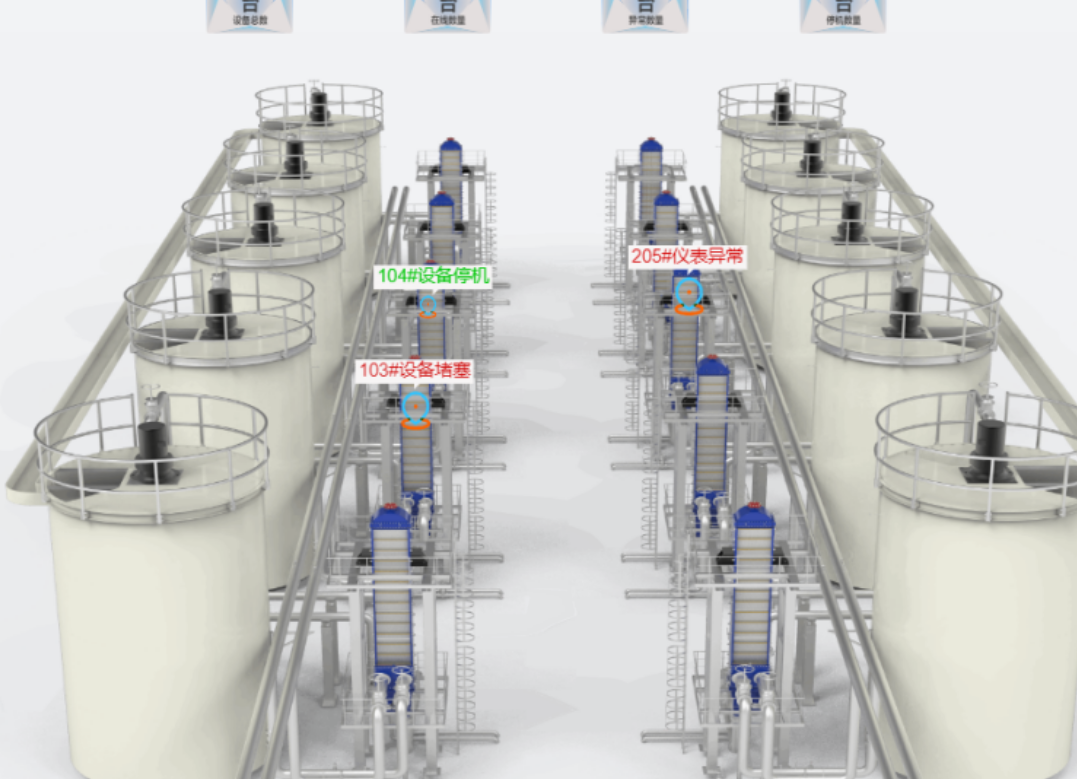

Ademais, o sistema de monitorización intelixente "Smart Eye™" integrado pode considerarse o "cerebro dixital" do equipo, que pode monitorizar en tempo real parámetros clave como a temperatura e a caída de presión. Mediante algoritmos intelixentes, pode lograr alertas temperás automáticas e optimización da eficiencia enerxética, mantendo o estado de funcionamento do equipo baixo control e acompañando unha produción segura e un funcionamento eficiente.

Explicación paso a paso da instalación de intercambiadores de calor de placas totalmente soldados

Preparación preliminar: Establecendo unha base sólida para a instalación

- Inspección e planificación do sitio: Antes da instalación, débese realizar unha inspección exhaustiva do sitio para garantir que haxa espazo de instalación suficiente e que cumpra os requisitos de dimensións do equipo. O sitio debe ter boas condicións de ventilación, estar lonxe de ambientes de alta temperatura, húmidos e gases corrosivos, e evitar interferencias de fontes de vibracións. Ao mesmo tempo, planifique o espazo de operación e o acceso de mantemento arredor do equipo para facilitar o mantemento e a reparación posteriores.

Inspección e inventario de equiposDespois de que chegue o equipo, revise coidadosamente a lista de embalaxe para asegurarse de que todos os compoñentes do equipo estean completos e que non haxa danos nin deformacións na aparencia. Céntrese en comprobar a calidade da soldadura das placas e comprobe se as soldaduras son uniformes e continuas, e se hai defectos como poros e gretas. Se hai algunha anomalía, comuníquese co provedor de maneira oportuna para tratala e garantir que a calidade do equipo cumpra cos estándares.

Preparación de ferramentas e materiaisPrepare todo tipo de ferramentas necesarias para a instalación, como chaves inglesas, equipos de elevación e niveis. Ao mesmo tempo, segundo os requisitos da instalación, prepare materiais auxiliares como selantes e xuntas para garantir que a calidade do material cumpra cos requisitos de funcionamento do equipo.

Posicionamento de equipos e instalación de cimentos

Posicionamento precisoDetermine a posición exacta de instalación do equipo no lugar de instalación segundo os debuxos de deseño e o fluxo do proceso. Empregue ferramentas como un nivel para garantir que o erro de nivelación do plano de instalación do equipo estea dentro do rango especificado para evitar un fluxo de fluído desigual causado pola inclinación da instalación, que afecta o efecto de intercambio de calor.

Construción de cimentosA cimentación do equipo debe ter a resistencia e a estabilidade suficientes para soportar o peso e as vibracións do equipo durante o funcionamento. A superficie da cimentación debe ser plana e lisa. Ao incrustar parafusos de ancoraxe ou instalar a base, controle estritamente a súa posición e elevación para garantir unha coincidencia precisa cos orificios de instalación do equipo. Unha vez finalizada a construción da cimentación, realice o curado e o equipo só se pode instalar despois de que a resistencia alcance os requisitos.

Elevación e posicionamento de equipos

Formulación do plan de elevaciónDe acordo co peso, o tamaño do equipo e as condicións do lugar de instalación, formule un plan de elevación científico e razoable. Seleccione o equipo de elevación e as ferramentas de elevación axeitados para garantir a seguridade e a fiabilidade do proceso de elevación. Durante a elevación, evite colisións e extrusións do equipo e protexa a superficie e as pezas soldadas do equipo.

Posicionamento suaveDurante o proceso de elevación e posicionamento do equipo, axuste lentamente a posición do equipo para que caia con precisión sobre os parafusos de ancoraxe da cimentación ou a base. Use un nivel para detectar de novo a nivelación do equipo. Se hai unha desviación, realice axustes finos axustando as xuntas e outros métodos para garantir que o equipo estea instalado horizontal e firmemente.

Conexión de tubaxes e tratamento de selado

Instalación de tubaxesInstale as tubaxes segundo os requisitos de deseño para garantir que as rutas das tubaxes sexan razoables e que o deseño sexa ordenado. Ao conectar as tubaxes ao equipo, evite a aliñación forzada para evitar que a tensión da tubaxe se transmita ao equipo, o que afecte ao funcionamento seguro do mesmo. Para tubaxes de alta temperatura e alta presión, débense instalar os dispositivos de compensación necesarios para absorber o desprazamento xerado pola expansión e contracción térmicas das tubaxes.

Tratamento de seladoO selado da conexión entre a tubaxe e o equipo é de vital importancia. Empregue selantes ou xuntas de alta calidade e instáleos segundo o proceso de selado especificado. O selante debe aplicarse uniformemente e nunha cantidade axeitada, e as xuntas deben instalarse planas e sen engurras. Aperte os parafusos de conexión uniformemente para garantir o efecto de selado e evitar fugas do medio.

Instalación eléctrica e de instrumentos

Conexión eléctricaSegundo os planos eléctricos do equipo, conecte os cables de alimentación, os cables de control e outras liñas eléctricas. Asegúrese de que as conexións eléctricas sexan firmes, que o cableado sexa correcto e que o tendido das liñas eléctricas cumpra coas especificacións pertinentes. Unha vez finalizada a instalación, depure o sistema eléctrico para comprobar se o rendemento eléctrico do equipo é normal.

Instalación de instrumentosInstale instrumentos de monitorización como os de temperatura, presión e caudal para garantir que as posicións de instalación dos instrumentos sexan razoables e fáciles de observar e manter. As conexións dos instrumentos deben ser precisas e libres de erros, e a transmisión do sinal debe ser estable. Unha vez completada a instalación, calibre e depure os instrumentos para garantir que os datos de medición sexan precisos e fiables.

Depuración e aceptación do sistema

Depuración nunha soa máquinaUnha vez finalizada a instalación do equipo, realice a depuración dunha soa máquina. Arranque o equipo e comprobe se funciona sen problemas e se hai ruídos ou vibracións anormais. Supervise os parámetros de funcionamento do equipo, como a temperatura, a presión e o caudal, para garantir que todos os parámetros cumpran os requisitos de deseño. Se hai algunha anomalía, deteña a máquina a tempo para solucionar os fallos ata que o equipo funcione normalmente.

Depuración conxuntaBaseándose na depuración cualificada dunha soa máquina, realice a depuración conxunta do sistema. Simule as condicións reais de traballo da produción e execute todo o sistema para comprobar as condicións de traballo colaborativas entre o equipo e outros equipos do sistema. Observe a estabilidade do funcionamento do sistema e detecte se a eficiencia de intercambio de calor alcanza o índice de deseño. Corrixa os problemas atopados durante o proceso de depuración de maneira oportuna para garantir o funcionamento fiable do sistema.

Aceptación e entregaUnha vez finalizada a depuración, organiza o persoal pertinente para aceptar o equipo. Realiza unha inspección e avaliación exhaustivas da calidade da instalación do equipo, o rendemento operativo, a protección de seguridade e outros aspectos segundo os estándares de aceptación. Unha vez cualificada a aceptación, asina os documentos de aceptación e o equipo entregarase oficialmente para o seu uso.

Puntos de operación e mantemento despois da instalación

Controlar estritamente as condicións de traballo

Xestión da temperaturaDurante o funcionamento, está estritamente prohibido que a temperatura do equipo supere o límite superior de deseño para evitar a fatiga térmica das soldaduras causada por un exceso de temperatura. Monitoree o cambio de temperatura do equipo en tempo real, estableza un limiar de alarma de temperatura razoable e tome medidas de arrefriamento a tempo cando a temperatura sexa anormal.

Control de presiónAsegúrese de que a presión de funcionamento do equipo estea dentro do rango especificado para evitar a falla das soldaduras debido a unha presión excesiva. Instale un dispositivo de control de presión para controlar a presión en tempo real. Cando a presión flutúe de forma anormal, investigue inmediatamente a causa e realice os axustes.

Control da diferenza de temperaturaReducir o impacto da diferenza de temperatura entre os medios quentes e fríos para evitar a fatiga das soldaduras da placa causada por unha tensión térmica excesiva. Durante o proceso de arranque e apagado do equipo, controlar razoablemente o caudal e a taxa de cambio de temperatura dos medios quentes e fríos para lograr unha transición suave.

Fortalecer a xestión de medios fluídos

Control de medios corrosivosPara medios corrosivos, detecte regularmente o seu valor de pH para garantir que as características do medio coincidan co material de soldadura do equipo. Por exemplo, en condicións de traballo con alto contido en cloro, seleccione equipos feitos de material C-276. Dependendo da corrosividade do medio, formule medidas anticorrosión razoables para prolongar a vida útil do equipo.

Tratamento de impurezas de partículasAo manipular medios con alto contido de impurezas, débese instalar un filtro e a precisión da filtración debe cumprir os requisitos de funcionamento do equipo. Ao mesmo tempo, segundo as características do medio, seleccione un equipo cunha canle ancha para reducir o risco de obstrución. Limpe o filtro regularmente para evitar que o funcionamento normal do equipo se vexa afectado pola obstrución do filtro.

Especificacións de limpezaEstá estritamente prohibido usar produtos de limpeza que conteñan ácido clórico para limpar o equipo. Unha limpeza inadecuada provocará picaduras e perforacións nas soldaduras. Formule un plan de limpeza científico e seleccione métodos axeitados de decapado, lavado alcalino ou enxugado físico segundo as características do medio e as condicións de funcionamento do equipo. Recoméndase un ciclo de limpeza anual ou cada 6-12 meses de funcionamento. Despois da limpeza, detecte inmediatamente a presión, o caudal e a eficiencia de intercambio de calor do equipo para garantir que o rendemento do equipo volva á normalidade.

Combina o funcionamento e o mantemento intelixentes co mantemento diario

Activar o sistema de monitorización intelixente: Desempeña plenamente o papel do «ollo intelixente»™"Sistema de monitorización intelixente para lograr unha monitorización en tempo real en calquera condición meteorolóxica e alertas temperás de parámetros como a temperatura, a caída de presión e a eficiencia do equipo. Mediante a análise de datos do sistema, descobre rapidamente posibles fallos e problemas de degradación do rendemento do equipo, localiza rapidamente os puntos de fallo e proporciona orientación remota para o mantemento para mellorar a eficiencia de funcionamento e mantemento do equipo."

Inspección e mantemento diariosEstableza un sistema de inspección diaria para o equipo e comprobe regularmente o estado de funcionamento do equipo, incluíndo a aparencia do equipo, as pezas de conexión e as lecturas do instrumento. Comprobe se hai algunha situación anormal, como fugas, ruído anormal e vibracións no equipo, e trate os problemas atopados de maneira oportuna. Limpe e manteña o equipo regularmente para manter a superficie do equipo limpa e evitar que a acumulación de po e impurezas afecte á disipación da calor e ao rendemento de funcionamento do equipo.

Medidas técnicas para evitar fallos de soldadura

Control da flutuación da temperaturaEvitar flutuacións severas de temperatura do equipo para reducir a fatiga térmica da zona de soldadura. Optimizar o proceso de produción, organizar razoablemente o tempo de arranque e apagado do equipo e reducir o impacto dos cambios de temperatura nas soldaduras.

Garantir a calidade da soldadura:Seleccione un proceso de soldadura cualificado e constrúao estritamente de acordo coas especificacións do proceso de soldadura. Realice probas non destrutivas (como a detección de defectos por raios X) nas pezas soldadas para garantir que a calidade da soldadura cumpre os requisitos. No caso de fluído corrosivo, seleccione fíos e materiais de soldadura axeitados para evitar a xeración de gretas por corrosión baixo tensión.

Alivio do estrésDurante a instalación do equipo e a conexión das tubaxes, tome medidas para liberar a tensión do equipo e das tubaxes para evitar danos nas soldaduras causados pola concentración de tensión. Por exemplo, instale razoablemente soportes de tubaxes, compensadores, etc. para absorber a tensión xerada pola expansión e contracción térmicas das tubaxes.

Formular estratexias de extensión da vida útil dos equipos

Xestión de pezas de repostoDeseña unha estratexia de pezas de reposto redundantes e configura os lotes ou módulos de placas de reposto segundo o estado de funcionamento do equipo e o ciclo de substitución de pezas vulnerables. Asegúrate de que, en caso de fallo do equipo, as pezas de reposto se poidan substituír de maneira oportuna, reducindo o tempo de espera por inactividade e garantindo a continuidade da produción.

Planificación de mantementoPlanifique cientificamente o ciclo de mantemento do equipo. Recoméndase realizar unha inspección regular completa unha vez ao ano e, para os sistemas de servizo pesado, unha inspección debe realizarse cada seis meses. Formule un plan de mantemento detallado, realice unha inspección, mantemento e reparación exhaustivos do equipo e descubra e aborde con prontitude os posibles problemas para prolongar a vida útil do equipo.

Xestión de especificacións de operacións:Reforzar a formación dos operadores para que poidan dominar os métodos de axuste da presión e a temperatura dos equipos e a capacidade de xulgar datos anormais. Formular procedementos estritos de funcionamento dos equipos, estandarizar o comportamento dos operadores e evitar danos nos equipos causados por un funcionamento inadecuado.

Optimización ambiental:Reforzar a xestión do entorno de instalación do equipo, tomar medidas para reducir o impacto das fontes de vibración no equipo e garantir que este estea instalado firmemente. Facer un bo traballo con medidas a proba de humidade e anticorrosión, protexer o equipo dos factores ambientais e crear unhas boas condicións de funcionamento para o equipo.

Conclusión

Como equipo central para unha transferencia de calor eficiente no campo industrial, a calidade da instalación e o funcionamento e mantemento dos intercambiadores de calor de placas totalmente soldados están directamente relacionados co rendemento do equipo e a eficiencia de produción das empresas. Seguindo a guía de instalación paso a paso científica e rigorosa anterior e os puntos de funcionamento e mantemento meticulosos, pódese garantir o funcionamento estable e eficiente dos intercambiadores de calor de placas totalmente soldados en condicións de traballo adversas, como altas temperaturas, altas presións, fácil corrosión e fácil bloqueo, axudando ás empresas a alcanzar o obxectivo de "funcionamento seguro + redución de custos e mellora da eficiencia".

Shanghai Heat Transfer Equipment Co., Ltd., como provedor líder de solucións de intercambiadores de calor na industria, con ampla experiencia e un equipo técnico profesional, pode ofrecerche solucións personalizadas para intercambiadores de calor de placas totalmente soldadas e un soporte técnico experto integral. Tanto se se trata da selección de equipos, a guía de instalación, o funcionamento e mantemento ou a xestión de avarías, atenderémosche de todo corazón. Se necesitas máis información ou asistencia, non dubides en contactar connosco.:

Correo electrónico:

zhanglimei@shphe.com

qiuying@shphe.com

WhatsApp / Móbil:+86 15201818405

WhatsApp / Móbil: +86 13671925024

Data de publicación: 25 de marzo de 2025