Dans le domaine de la conversion de l'énergie thermique industrielle,échangeurs de chaleur à plaques entièrement soudées Grâce à leurs performances exceptionnelles, les échangeurs de chaleur à plaques soudées sont devenus des équipements essentiels pour de nombreuses entreprises souhaitant optimiser les transferts de chaleur et la consommation d'énergie. Toutefois, une installation conforme aux normes et aux procédures établies est indispensable pour exploiter pleinement leur potentiel. Ce guide détaillé, étape par étape, vous permettra de maîtriser l'installation, de tirer pleinement parti des échangeurs de chaleur à plaques soudées et d'optimiser la production et l'exploitation de votre entreprise.

Compréhension approfondie des avantages uniques des échangeurs de chaleur à plaques entièrement soudées

Les avantages structurels et de performance des échangeurs de chaleur à plaques entièrement soudées sont la clé de leur fonctionnement exceptionnel dans des conditions complexes. Leur structure entièrement soudée abandonne les joints en caoutchouc traditionnels et assure l'étanchéité grâce à une technologie de soudage de plaques de haute précision. Cette conception confère à l'équipement d'excellentes performances et un fonctionnement stable et durable, sans fuite, dans des environnements à haute température et haute pression. La conception à larges canaux est un atout majeur, particulièrement adaptée au traitement de fluides complexes contenant des particules solides, des impuretés fibreuses et une viscosité élevée, réduisant considérablement les risques d'obstruction et d'entartrage, ainsi que la fréquence de maintenance.

En termes d'efficacité de transfert thermique, la structure ondulée optimisée génère un flux turbulent important lors de la circulation du fluide, améliorant considérablement l'échange de chaleur. Comparée aux équipements à calandre et tubes, l'efficacité de transfert thermique est supérieure de plus de 20 %, permettant ainsi aux entreprises de réaliser d'importantes économies d'énergie. Le choix des matériaux est vaste et couvre une large gamme de matériaux hautement résistants à la corrosion, tels que l'acier inoxydable, l'alliage de titane, l'alliage à base de nickel et le 254SMO. Que ce soit en milieux fortement acides ou fortement alcalins, le choix des matériaux est parfaitement adapté pour garantir un fonctionnement stable et durable de l'équipement.

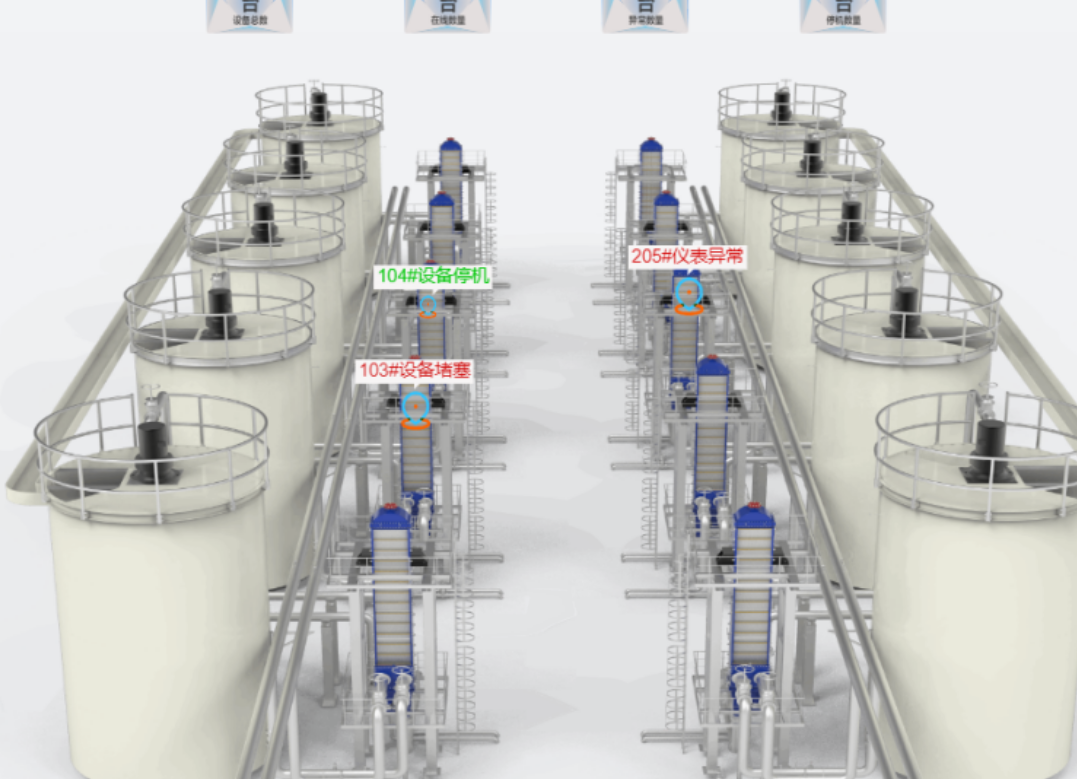

De plus, le système de surveillance intelligent « Smart Eye™ » intégré peut être considéré comme le « cerveau numérique » de l’équipement. Il surveille en temps réel des paramètres clés tels que la température et la perte de charge. Grâce à des algorithmes intelligents, il assure une alerte précoce automatique et une optimisation de l’efficacité énergétique, garantissant ainsi le contrôle du fonctionnement de l’équipement et une production sûre et efficace.

Explication étape par étape de l'installation des échangeurs de chaleur à plaques entièrement soudées

Préparation préliminaire: Établir des bases solides pour l'installation

- Étude et planification du site : Avant l’installation, une étude complète du site doit être réalisée afin de s’assurer que l’espace disponible est suffisant et que les dimensions de l’équipement sont compatibles. Le site doit bénéficier d’une bonne ventilation, être éloigné des environnements à haute température, humides et contenant des gaz corrosifs, et être protégé des sources de vibrations. Par ailleurs, il convient de prévoir l’espace d’exploitation et les accès pour la maintenance autour de l’équipement afin de faciliter les opérations d’entretien et de réparation ultérieures.

Inspection et inventaire des équipementsÀ réception du matériel, vérifiez soigneusement le bon de livraison afin de vous assurer que tous les composants sont présents et qu'aucun dommage ni déformation n'est visible. Portez une attention particulière à la qualité des soudures des plaques : vérifiez leur uniformité et leur continuité, et recherchez d'éventuels défauts tels que porosités ou fissures. En cas d'anomalie, contactez rapidement le fournisseur afin de résoudre le problème et garantir la conformité du matériel aux normes.

Préparation des outils et des matériauxPréparez tous les outils nécessaires à l'installation, tels que clés, appareils de levage et niveaux. Parallèlement, en fonction des exigences d'installation, préparez les matériaux auxiliaires comme les mastics et les joints afin de garantir que leur qualité réponde aux exigences de fonctionnement de l'équipement.

Positionnement des équipements et installation des fondations

Positionnement précisDéterminez la position exacte de l'équipement sur le site d'installation conformément aux plans et au schéma de procédé. Utilisez un niveau à bulle pour vérifier que l'horizontalité du plan d'installation reste dans les limites spécifiées et ainsi éviter les irrégularités d'écoulement du fluide dues à une inclinaison, qui affectent l'efficacité de l'échange thermique.

Construction des fondationsLes fondations doivent présenter une résistance et une stabilité suffisantes pour supporter le poids et les vibrations de l'équipement en fonctionnement. Leur surface doit être plane et lisse. Lors de la mise en place des boulons d'ancrage ou de la base, leur position et leur élévation doivent être rigoureusement contrôlées afin d'assurer un alignement précis avec les trous de fixation de l'équipement. Une fois les fondations terminées, un temps de durcissement doit être respecté. L'équipement ne peut être installé qu'après que la résistance requise ait été atteinte.

Levage et positionnement des équipements

Élaboration du plan de levageEn fonction du poids, des dimensions de l'équipement et des conditions du site d'installation, élaborez un plan de levage scientifique et adapté. Choisissez un matériel de levage approprié afin de garantir la sécurité et la fiabilité de l'opération. Pendant le levage, évitez les chocs et les déformations de l'équipement et protégez sa surface et ses soudures.

Positionnement fluideLors du levage et de la mise en place de l'équipement, ajustez lentement sa position afin qu'il repose précisément sur les boulons d'ancrage ou la base. Vérifiez à nouveau l'horizontalité de l'équipement à l'aide d'un niveau. En cas d'écart, effectuez des ajustements précis, notamment avec les joints, pour garantir une installation horizontale et stable.

Traitement de raccordement et d'étanchéité des pipelines

Installation de pipelineInstallez les canalisations conformément aux spécifications techniques afin de garantir des tracés optimaux et une disposition soignée. Lors du raccordement des canalisations aux équipements, évitez tout alignement forcé afin de prévenir la transmission des contraintes mécaniques aux équipements et de préserver leur bon fonctionnement. Pour les canalisations haute température et haute pression, prévoyez des dispositifs de compensation adaptés pour absorber les variations dimensionnelles dues à la dilatation et à la contraction thermiques.

Traitement de scellementL'étanchéité du raccordement entre la canalisation et l'équipement est primordiale. Utilisez un mastic ou des joints de haute qualité et installez-les conformément à la procédure d'étanchéité spécifiée. Le mastic doit être appliqué uniformément et en quantité suffisante, et les joints doivent être installés à plat et sans plis. Serrez les boulons de raccordement uniformément pour garantir l'étanchéité et éviter toute fuite de fluide.

Installation électrique et d'instrumentation

Raccordement électriqueConformément aux schémas électriques de l'équipement, raccordez les câbles d'alimentation, les câbles de commande et les autres lignes électriques. Assurez-vous que les connexions électriques sont bien serrées, que le câblage est correct et que le tracé des lignes électriques est conforme aux spécifications en vigueur. Une fois l'installation terminée, testez le système électrique afin de vérifier le bon fonctionnement de l'équipement.

Installation d'instrumentsInstallez les instruments de surveillance (température, pression, débit) en veillant à ce que leur emplacement soit judicieux et facilement accessible pour la surveillance et la maintenance. Les connexions doivent être précises et sans erreur, et la transmission du signal stable. Une fois l'installation terminée, étalonnez et réglez les instruments afin de garantir la précision et la fiabilité des mesures.

Débogage et acceptation du système

Débogage sur une seule machineUne fois l'installation de l'équipement terminée, effectuez un test de mise au point sur une seule machine. Mettez l'équipement en marche et vérifiez son bon fonctionnement, ainsi que l'absence de bruits ou de vibrations anormaux. Surveillez les paramètres de fonctionnement, tels que la température, la pression et le débit, afin de vous assurer qu'ils sont conformes aux spécifications. En cas d'anomalie, arrêtez immédiatement la machine pour diagnostiquer et résoudre le problème jusqu'à ce que l'équipement fonctionne normalement.

Débogage conjointAprès une mise au point individuelle qualifiée de chaque machine, procéder à une mise au point conjointe du système. Simuler les conditions réelles de production et exécuter l'ensemble du système afin de vérifier le bon fonctionnement des équipements et des autres éléments du système. Observer la stabilité du fonctionnement du système et vérifier si l'efficacité de l'échange thermique atteint les valeurs nominales. Corriger rapidement les problèmes détectés lors de la mise au point afin de garantir le bon fonctionnement du système.

Acceptation et livraisonUne fois la mise au point terminée, mobilisez le personnel concerné pour réceptionner l'équipement. Procédez à une inspection et une évaluation complètes de la qualité d'installation, des performances de fonctionnement, de la sécurité et des autres aspects de l'équipement, conformément aux normes de réception. Après validation, signez les documents de réception et l'équipement est officiellement mis en service.

Points d'exploitation et de maintenance après installation

Contrôler strictement les conditions de travail

Gestion de la températureEn fonctionnement, il est strictement interdit que la température de l'équipement dépasse la limite supérieure de conception afin d'éviter la fissuration par fatigue thermique des soudures due à une température excessive. Surveillez en temps réel l'évolution de la température de l'équipement, définissez un seuil d'alarme thermique approprié et prenez des mesures de refroidissement sans délai en cas de température anormale.

Contrôle de la pressionAssurez-vous que la pression de service de l'équipement se situe dans la plage spécifiée afin d'éviter toute défaillance des soudures due à une pression excessive. Installez un dispositif de surveillance de la pression pour un contrôle en temps réel. En cas de fluctuation anormale, recherchez immédiatement la cause et procédez aux ajustements nécessaires.

Contrôle de la différence de températureRéduire l'impact de l'écart de température entre les fluides chaud et froid afin d'éviter la fatigue des soudures des plaques due à des contraintes thermiques excessives. Lors des phases de démarrage et d'arrêt de l'équipement, contrôler judicieusement le débit et la vitesse de variation de température des fluides chaud et froid pour assurer une transition en douceur.

Renforcer la gestion des milieux fluides

Contrôle des milieux corrosifsPour les milieux corrosifs, il est essentiel de contrôler régulièrement leur pH afin de s'assurer de leur compatibilité avec le matériau de soudage de l'équipement. Par exemple, en milieu fortement chloré, privilégiez un équipement en acier C-276. En fonction de la corrosivité du milieu, mettez en œuvre des mesures anticorrosion adaptées pour prolonger la durée de vie de l'équipement.

Traitement des impuretés particulairesLors de la manipulation de fluides à forte teneur en impuretés, un filtre doit être installé et sa précision de filtration doit être adaptée aux exigences de fonctionnement de l'équipement. Par ailleurs, en fonction des caractéristiques du fluide, il convient de choisir un équipement à large passage afin de réduire les risques d'obstruction. Un nettoyage régulier du filtre est indispensable pour éviter tout dysfonctionnement de l'équipement dû à son encrassement.

Spécifications de nettoyageIl est strictement interdit d'utiliser des produits de nettoyage contenant de l'acide chlorhydrique. Un nettoyage inadéquat peut entraîner la corrosion par piqûres et la perforation des soudures. Élaborez un plan de nettoyage rigoureux et choisissez les méthodes de décapage, de lavage alcalin ou de rinçage physique appropriées en fonction des caractéristiques du fluide et des conditions de fonctionnement de l'équipement. Il est recommandé d'effectuer le nettoyage une fois par an ou tous les 6 à 12 mois. Après le nettoyage, contrôlez immédiatement la pression, le débit et l'efficacité de l'échange thermique de l'équipement afin de garantir son retour à la normale.

Combiner l'exploitation et la maintenance intelligentes avec la maintenance quotidienne

Activer le système de surveillance intelligent: Exploitez pleinement le rôle de « l'œil intelligent ».™Système de surveillance intelligent permettant une surveillance en temps réel et une alerte précoce, quelles que soient les conditions météorologiques, concernant des paramètres tels que la température, les pertes de charge et le rendement des équipements. Grâce à l'analyse des données, le système détecte rapidement les pannes potentielles et les baisses de performance, localise précisément les points de défaillance et fournit un guidage à distance pour la maintenance, optimisant ainsi l'efficacité de l'exploitation et de la maintenance des équipements.

Inspection et entretien quotidiensMettez en place un système d'inspection quotidienne des équipements et vérifiez régulièrement leur état de fonctionnement, notamment leur aspect, les raccords et les relevés des instruments. Détectez toute anomalie (fuite, bruit anormal, vibration) et intervenez rapidement. Nettoyez et entretenez régulièrement les équipements afin de maintenir leur propreté et d'éviter l'accumulation de poussière et d'impuretés susceptibles d'affecter la dissipation thermique et leurs performances.

Mesures techniques pour prévenir la rupture des soudures

Contrôle des fluctuations de températureÉvitez les fortes variations de température des équipements afin de réduire la fatigue thermique de la zone de soudure. Optimisez le processus de production, planifiez judicieusement les temps de démarrage et d'arrêt des équipements et minimisez l'impact des variations de température sur les soudures.

Garantir la qualité du soudage :Choisissez un procédé de soudage qualifié et mettez-le en œuvre en respectant scrupuleusement les spécifications. Procédez à des contrôles non destructifs (comme le contrôle par rayons X) des pièces soudées afin de garantir la qualité du soudage. En présence de fluides corrosifs, sélectionnez des fils et des matériaux de soudage adaptés pour prévenir l'apparition de fissures de corrosion sous contrainte.

Soulager le stressLors de l'installation des équipements et du raccordement des canalisations, il convient de prendre des mesures pour réduire les contraintes exercées sur les équipements et les canalisations afin d'éviter d'endommager les soudures par concentration de contraintes. Par exemple, il est recommandé de mettre en place des supports de canalisation, des compensateurs, etc., afin d'absorber les contraintes générées par la dilatation et la contraction thermiques des canalisations.

Élaborer des stratégies pour prolonger la durée de vie des équipements

Gestion des pièces de rechangeConcevoir une stratégie de pièces de rechange redondantes et configurer les lots ou modules de pièces de rechange en fonction de l'état de fonctionnement de l'équipement et du cycle de remplacement des pièces sensibles. Garantir qu'en cas de panne, les pièces de rechange puissent être remplacées rapidement, réduisant ainsi le temps d'arrêt et assurant la continuité de la production.

Planification de la maintenancePlanifiez scientifiquement le cycle de maintenance des équipements. Il est recommandé de procéder à une inspection complète annuelle, et pour les systèmes à forte intensité de production, à une inspection semestrielle. Élaborez un plan de maintenance détaillé, effectuez une inspection, une maintenance et une réparation complètes des équipements, et identifiez et traitez rapidement les problèmes potentiels afin d'en prolonger la durée de vie.

Gestion des spécifications opérationnelles :Renforcer la formation des opérateurs afin qu'ils maîtrisent les méthodes de réglage de la pression et de la température des équipements et soient capables d'interpréter les données anormales. Élaborer des procédures d'utilisation rigoureuses, standardiser les comportements des opérateurs et prévenir les dommages matériels dus à une mauvaise utilisation.

Optimisation environnementale :Renforcez la gestion de l'environnement d'installation des équipements, prenez des mesures pour réduire l'impact des sources de vibrations sur ces derniers et assurez-vous de leur fixation solide. Mettez en œuvre des mesures efficaces d'étanchéité à l'humidité et de protection contre la corrosion afin de protéger les équipements des agressions extérieures et de garantir leur bon fonctionnement.

Conclusion

En tant qu'équipement essentiel pour un transfert de chaleur efficace dans le secteur industriel, la qualité de l'installation, du fonctionnement et de la maintenance des échangeurs de chaleur à plaques entièrement soudées influe directement sur les performances de l'équipement et la productivité des entreprises. En suivant scrupuleusement le guide d'installation détaillé et les consignes de maintenance, on garantit un fonctionnement stable et efficace de ces échangeurs, même dans des conditions difficiles (hautes températures, hautes pressions, corrosion et risque d'encrassement), permettant ainsi aux entreprises d'atteindre leur objectif : « sécurité d'exploitation, réduction des coûts et amélioration de la productivité ».

Shanghai Heat Transfer Equipment Co., Ltd., fournisseur leader de solutions d'échangeurs de chaleur, fort d'une solide expérience et d'une équipe technique professionnelle, vous propose des solutions sur mesure pour les échangeurs de chaleur à plaques entièrement soudées, ainsi qu'une assistance technique complète. Du choix de l'équipement à l'installation, en passant par l'exploitation, la maintenance et le dépannage, nous sommes à votre entière disposition. Pour toute information complémentaire ou assistance, n'hésitez pas à nous contacter.:

E-mail:

zhanglimei@shphe.com

qiuying@shphe.com

WhatsApp / Téléphone portable :+86 15201818405

WhatsApp / Portable : +86 13671925024

Date de publication : 25 mars 2025