در زمینه تبدیل انرژی حرارتی صنعتی،مبدلهای حرارتی صفحهای کاملاً جوش داده شده به لطف مزایای عملکردی برجستهشان، به تجهیزات اصلی بسیاری از شرکتها برای دستیابی به انتقال حرارت کارآمد و صرفهجویی در مصرف انرژی تبدیل شدهاند. با این حال، نصب علمی و استاندارد پیشنیازی برای اعمال بهترین عملکرد آنهاست. راهنمای گام به گام و دقیق زیر به شما کمک میکند تا فرآیند نصب را به دقت کنترل کنید، پتانسیل مبدلهای حرارتی صفحهای کاملاً جوش داده شده را به طور کامل آزاد کنید و انگیزهای قوی به تولید و بهرهبرداری از شرکتها تزریق کنید.

درک عمیق از مزایای منحصر به فرد مبدلهای حرارتی صفحهای کاملاً جوش داده شده

مزایای ساختاری و عملکردی مبدلهای حرارتی صفحهای کاملاً جوش داده شده، کلید عملکرد برجسته آنها در شرایط کاری پیچیده است. ساختار کاملاً جوش داده شده آنها، واشرهای لاستیکی سنتی را کنار گذاشته و از طریق فناوری جوشکاری دقیق صفحه، آببندی را محقق میکند. این طراحی، عملکرد عالی و پایدار طولانی مدت و بدون نشتی در محیطهای با دمای بالا و فشار بالا را به تجهیزات میبخشد. طراحی کانال عریض، از نکات برجسته اصلی است که به ویژه برای جابجایی محیطهای پیچیده حاوی ذرات جامد، ناخالصیهای فیبری و ویسکوزیته بالا مناسب است و به طور قابل توجهی خطر انسداد و رسوب گذاری را کاهش میدهد و دفعات نگهداری تجهیزات را کاهش میدهد.

از نظر راندمان انتقال حرارت، ساختار موجدار بهینهشده میتواند در طول فرآیند جریان سیال، جریان آشفته قوی ایجاد کند و اثر تبادل حرارت را تا حد زیادی افزایش دهد. در مقایسه با تجهیزات پوسته و لوله، راندمان انتقال حرارت بیش از 20 درصد افزایش مییابد و مقدار زیادی از هزینههای انرژی را برای شرکتها صرفهجویی میکند. از نظر انتخاب مواد، انواع مواد بسیار مقاوم در برابر خوردگی مانند فولاد ضد زنگ، آلیاژ تیتانیوم، آلیاژ پایه نیکل و 254SMO را پوشش میدهد. چه در شرایط کاری اسیدی شدید و چه در شرایط کاری قلیایی شدید، میتوان آن را به طور دقیق تطبیق داد تا عملکرد پایدار طولانی مدت تجهیزات تضمین شود.

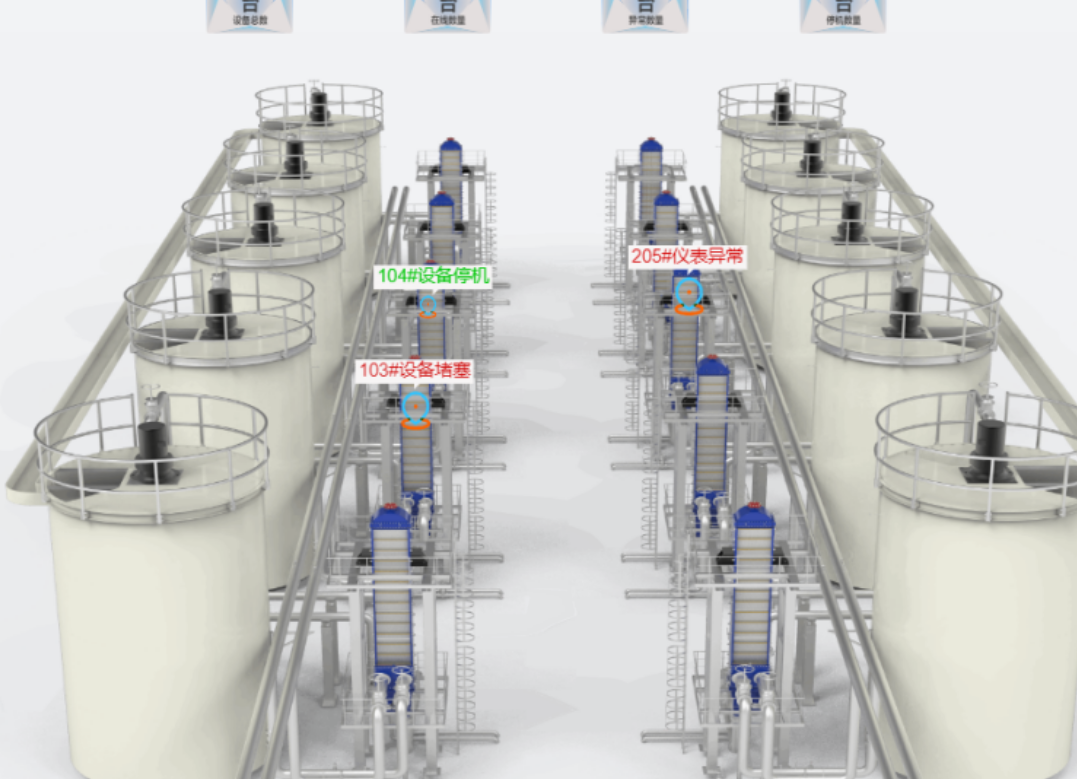

علاوه بر این، سیستم نظارت هوشمند «Smart Eye™» مجهز به این فناوری را میتوان به عنوان «مغز دیجیتال» تجهیزات در نظر گرفت که میتواند پارامترهای کلیدی مانند دما و افت فشار را به صورت بلادرنگ رصد کند. این سیستم از طریق الگوریتمهای هوشمند، میتواند به هشدار اولیه خودکار و بهینهسازی بهرهوری انرژی دست یابد، وضعیت عملکرد تجهیزات را تحت کنترل داشته باشد و تولید ایمن و عملکرد کارآمد را تضمین کند.

توضیح گام به گام نصب مبدلهای حرارتی صفحهای کاملاً جوش داده شده

آمادهسازی مقدماتیایجاد یک پایه محکم برای نصب

- بررسی و برنامهریزی محل: قبل از نصب، باید یک بررسی جامع از محل انجام شود تا از وجود فضای کافی برای نصب و مطابقت آن با الزامات ابعاد تجهیزات اطمینان حاصل شود. محل باید شرایط تهویه مناسبی داشته باشد، از محیطهای با دمای بالا، مرطوب و گازهای خورنده دور باشد و از تداخل منابع ارتعاش جلوگیری شود. در عین حال، فضای عملیاتی و دسترسی تعمیر و نگهداری در اطراف تجهیزات را برنامهریزی کنید تا تعمیر و نگهداری بعدی تسهیل شود.

بازرسی و موجودی تجهیزاتپس از رسیدن تجهیزات، لیست بستهبندی را با دقت بررسی کنید تا مطمئن شوید که تمام اجزای تجهیزات کامل هستند و هیچ آسیب یا تغییر شکلی در ظاهر آنها وجود ندارد. روی بررسی کیفیت جوش صفحات تمرکز کنید و بررسی کنید که آیا جوشها یکنواخت و پیوسته هستند و آیا نقصهایی مانند منافذ و ترک وجود دارد یا خیر. در صورت وجود هرگونه ناهنجاری، به موقع با تأمینکننده ارتباط برقرار کنید تا به آنها رسیدگی شود و اطمینان حاصل شود که کیفیت تجهیزات مطابق با استانداردها است.

آمادهسازی ابزار و موادانواع ابزارهای مورد نیاز برای نصب، مانند آچار، تجهیزات بالابر و تراز را آماده کنید. در عین حال، مطابق با الزامات نصب، مواد کمکی مانند درزگیر و واشر را نیز آماده کنید تا اطمینان حاصل شود که کیفیت مواد، الزامات عملکرد تجهیزات را برآورده میکند.

موقعیتیابی تجهیزات و نصب فونداسیون

موقعیتیابی دقیق: موقعیت دقیق نصب تجهیزات را در محل نصب مطابق نقشههای طراحی و جریان فرآیند تعیین کنید. از ابزارهایی مانند تراز استفاده کنید تا اطمینان حاصل شود که خطای تراز بودن صفحه نصب تجهیزات در محدوده مشخص شده قرار دارد تا از جریان ناهموار سیال ناشی از شیب نصب که بر اثر تبادل گرما تأثیر میگذارد، جلوگیری شود.

ساخت فونداسیونفونداسیون تجهیزات باید از استحکام و پایداری کافی برای تحمل وزن و لرزش تجهیزات در حین کار برخوردار باشد. سطح فونداسیون باید صاف و هموار باشد. هنگام تعبیه پیچهای مهار یا نصب پایه، موقعیت و ارتفاع آنها را به شدت کنترل کنید تا از تطابق دقیق با سوراخهای نصب تجهیزات اطمینان حاصل شود. پس از اتمام ساخت فونداسیون، عملآوری انجام شود و تجهیزات تنها پس از رسیدن به استحکام مورد نیاز، قابل نصب هستند.

بلند کردن و موقعیت یابی تجهیزات

تدوین طرح بالابریبا توجه به وزن، اندازه تجهیزات و شرایط محل نصب، یک طرح علمی و معقول برای بلند کردن بار تدوین کنید. تجهیزات و ابزارهای بالابری مناسب را انتخاب کنید تا ایمنی و قابلیت اطمینان فرآیند بلند کردن بار تضمین شود. در حین بلند کردن بار، از برخورد و بیرون زدگی تجهیزات جلوگیری کنید و از سطح و قطعات جوشکاری شده تجهیزات محافظت کنید.

موقعیتیابی روان: در طول فرآیند بلند کردن و قرارگیری تجهیزات، به آرامی موقعیت تجهیزات را تنظیم کنید تا دقیقاً روی پیچهای لنگر فونداسیون یا پایه قرار گیرد. از یک تراز برای تشخیص تراز بودن مجدد تجهیزات استفاده کنید. در صورت وجود انحراف، با تنظیم واشرها و سایر روشها، تنظیمات دقیقی انجام دهید تا از نصب افقی و محکم تجهیزات اطمینان حاصل شود.

اتصال خط لوله و عملیات آببندی

نصب خط لولهخطوط لوله را طبق الزامات طراحی نصب کنید تا از منطقی بودن مسیرهای خط لوله و چیدمان مرتب آنها اطمینان حاصل شود. هنگام اتصال خطوط لوله به تجهیزات، از همترازی اجباری خودداری کنید تا از انتقال تنش خط لوله به تجهیزات و تأثیر بر عملکرد ایمن تجهیزات جلوگیری شود. برای خطوط لوله با دمای بالا و فشار بالا، باید دستگاههای جبرانکننده لازم برای جذب جابجایی ایجاد شده توسط انبساط و انقباض حرارتی خطوط لوله تنظیم شوند.

عملیات آب بندیآببندی اتصال بین خط لوله و تجهیزات از اهمیت حیاتی برخوردار است. از درزگیر یا واشرهای باکیفیت استفاده کنید و آنها را طبق فرآیند آببندی مشخص شده نصب کنید. درزگیر باید به طور یکنواخت و به مقدار مناسب اعمال شود و واشرها باید صاف و بدون چین و چروک نصب شوند. پیچهای اتصال را به طور یکنواخت محکم کنید تا از اثر آببندی اطمینان حاصل شود و از نشت متوسط جلوگیری شود.

نصب برق و ابزار دقیق

اتصال برقطبق نقشههای الکتریکی تجهیزات، کابلهای برق، کابلهای کنترل و سایر خطوط برق را وصل کنید. اطمینان حاصل کنید که اتصالات الکتریکی محکم و سیمکشی صحیح است و چیدمان خطوط برق با مشخصات مربوطه مطابقت دارد. پس از اتمام نصب، سیستم برق را عیبیابی کنید تا بررسی شود که آیا عملکرد الکتریکی تجهیزات طبیعی است یا خیر.

نصب ابزار دقیقابزارهای نظارتی مانند دما، فشار و دبی را نصب کنید تا اطمینان حاصل شود که موقعیت نصب ابزارها منطقی و مشاهده و نگهداری آنها آسان است. اتصالات ابزار دقیق باید دقیق و بدون خطا باشند و انتقال سیگنال پایدار باشد. پس از اتمام نصب، ابزارها را کالیبره و اشکالزدایی کنید تا از صحت و قابل اعتماد بودن دادههای اندازهگیری اطمینان حاصل شود.

اشکالزدایی و پذیرش سیستم

اشکالزدایی تکدستگاهیپس از اتمام نصب تجهیزات، عیبیابی تکدستگاهی را انجام دهید. تجهیزات را روشن کنید و بررسی کنید که آیا تجهیزات به طور روان کار میکنند و آیا صدا یا لرزش غیرطبیعی وجود دارد یا خیر. پارامترهای عملکرد تجهیزات، مانند دما، فشار و سرعت جریان را زیر نظر داشته باشید تا اطمینان حاصل شود که همه پارامترها الزامات طراحی را برآورده میکنند. در صورت وجود هرگونه ناهنجاری، دستگاه را به موقع متوقف کنید تا عیبیابی شود تا تجهیزات به طور عادی کار کنند.

اشکالزدایی مشترکبر اساس اشکالزدایی تکدستگاهیِ واجد شرایط، اشکالزدایی مشترک سیستم را انجام دهید. شرایط کاری واقعی تولید را شبیهسازی کنید و کل سیستم را اجرا کنید تا شرایط کاری مشترک بین تجهیزات و سایر تجهیزات سیستم بررسی شود. پایداری عملکرد سیستم را مشاهده کنید و تشخیص دهید که آیا راندمان تبادل گرما به شاخص طراحی میرسد یا خیر. مشکلات یافت شده در طول فرآیند اشکالزدایی را به موقع اصلاح کنید تا عملکرد قابل اعتماد سیستم تضمین شود.

پذیرش و تحویلپس از اتمام اشکالزدایی، پرسنل مربوطه را برای پذیرش تجهیزات سازماندهی کنید. بازرسی و ارزیابی جامعی از کیفیت نصب تجهیزات، عملکرد عملیاتی، حفاظت ایمنی و سایر جنبهها مطابق با استانداردهای پذیرش انجام دهید. پس از تأیید پذیرش، اسناد پذیرش را امضا کنید و تجهیزات رسماً برای استفاده تحویل داده میشوند.

نکات مربوط به بهرهبرداری و نگهداری پس از نصب

شرایط کاری را به شدت کنترل کنید

مدیریت دمادر حین کار، برای جلوگیری از ترک خوردگی خستگی حرارتی جوشها ناشی از دمای بیش از حد، افزایش دمای تجهیزات از حد مجاز طراحی اکیداً ممنوع است. تغییر دمای تجهیزات را به صورت بلادرنگ رصد کنید، یک آستانه هشدار دمای معقول تنظیم کنید و در صورت غیرطبیعی بودن دما، اقدامات خنکسازی را به موقع انجام دهید.

کنترل فشاراطمینان حاصل کنید که فشار عملیاتی تجهیزات در محدوده مشخص شده باشد تا از خرابی جوشها به دلیل فشار بیش از حد جلوگیری شود. یک دستگاه مانیتورینگ فشار نصب کنید تا فشار را به صورت لحظهای کنترل کند. هنگامی که فشار به طور غیرطبیعی نوسان میکند، فوراً علت را بررسی کرده و تنظیمات را انجام دهید.

کنترل اختلاف دما: برای جلوگیری از خستگی جوشهای صفحات ناشی از تنش حرارتی بیش از حد، تأثیر اختلاف دما بین محیطهای گرم و سرد را کاهش دهید. در طول فرآیند راهاندازی و خاموش کردن تجهیزات، سرعت جریان و نرخ تغییر دمای محیطهای گرم و سرد را به طور معقول کنترل کنید تا انتقال نرمی حاصل شود.

تقویت مدیریت محیط سیال

کنترل محیطهای خورندهبرای محیطهای خورنده، مرتباً مقدار pH آنها را اندازهگیری کنید تا مطمئن شوید که ویژگیهای محیط با جنس جوشکاری تجهیزات مطابقت دارد. به عنوان مثال، در شرایط کاری با کلر بالا، تجهیزات ساخته شده از مواد C-276 را انتخاب کنید. با توجه به میزان خورندگی محیط، اقدامات ضد خوردگی معقولی را برای افزایش عمر مفید تجهیزات تدوین کنید.

تصفیه ناخالصیهای ذرهایهنگام کار با سیالاتی با محتوای ناخالصی بالا، باید فیلتر نصب شود و دقت فیلتراسیون باید الزامات عملکرد تجهیزات را برآورده کند. در عین حال، با توجه به ویژگیهای سیال، تجهیزاتی با کانال عریض انتخاب کنید تا خطر انسداد کاهش یابد. فیلتر را مرتباً تمیز کنید تا از تأثیر انسداد فیلتر بر عملکرد طبیعی تجهیزات جلوگیری شود.

مشخصات تمیز کردناستفاده از مواد تمیزکننده حاوی اسید کلریک برای تمیز کردن تجهیزات اکیداً ممنوع است. تمیز کردن نامناسب منجر به ایجاد حفره و سوراخ شدن جوشها میشود. یک برنامه تمیزکاری علمی تدوین کنید و روشهای مناسب اسیدشویی، شستشوی قلیایی یا شستشوی فیزیکی را با توجه به ویژگیهای محیط و شرایط کار تجهیزات انتخاب کنید. چرخه تمیزکاری توصیه میشود سالی یک بار یا هر 6 تا 12 ماه کار باشد. پس از تمیزکاری، فوراً فشار، سرعت جریان و راندمان تبادل حرارت تجهیزات را بررسی کنید تا از بازگشت عملکرد تجهیزات به حالت عادی اطمینان حاصل شود.

ترکیب عملیات و نگهداری هوشمند با نگهداری روزانه

فعال کردن سیستم نظارت هوشمندبه نقش «چشم هوشمند» به طور کامل توجه کنید.™«سیستم نظارت هوشمند برای دستیابی به نظارت بلادرنگ در تمام شرایط آب و هوایی و هشدار زودهنگام پارامترهایی مانند دما، افت فشار و راندمان تجهیزات. از طریق تجزیه و تحلیل دادههای سیستم، میتوان به سرعت عیوب احتمالی و مشکلات تخریب عملکرد تجهیزات را کشف کرد، نقاط خطا را به سرعت پیدا کرد و راهنمایی از راه دور برای تعمیر و نگهداری ارائه داد تا عملکرد و راندمان نگهداری تجهیزات بهبود یابد.»

بازرسی و نگهداری روزانهیک سیستم بازرسی روزانه برای تجهیزات ایجاد کنید و مرتباً وضعیت عملکرد تجهیزات، از جمله ظاهر تجهیزات، قطعات اتصال و قرائتهای ابزار دقیق را بررسی کنید. بررسی کنید که آیا شرایط غیرعادی مانند نشتی، صدای غیرعادی و لرزش در تجهیزات وجود دارد یا خیر و به موقع به مشکلات موجود رسیدگی کنید. مرتباً تجهیزات را تمیز و نگهداری کنید تا سطح تجهیزات تمیز بماند و از تجمع گرد و غبار و ناخالصیها که بر اتلاف گرما و عملکرد تجهیزات تأثیر میگذارند، جلوگیری شود.

اقدامات فنی برای جلوگیری از شکست جوش

کنترل نوسان دما: از نوسانات شدید دمایی تجهیزات برای کاهش خستگی حرارتی ناحیه جوشکاری اجتناب کنید. فرآیند تولید را بهینه کنید، زمان شروع و خاموش شدن تجهیزات را به طور منطقی تنظیم کنید و تأثیر تغییرات دما بر جوشها را کاهش دهید.

تضمین کیفیت جوشکاری:یک فرآیند جوشکاری واجد شرایط را انتخاب کنید و آن را دقیقاً مطابق با مشخصات فرآیند جوشکاری بسازید. آزمایشهای غیرمخرب (مانند تشخیص عیب با اشعه ایکس) را روی قطعات جوشکاری انجام دهید تا اطمینان حاصل شود که کیفیت جوش مطابق با الزامات است. در صورت وجود سیال خورنده، سیمها و مواد جوشکاری منطبق را انتخاب کنید تا از ایجاد ترکهای ناشی از خوردگی تنشی جلوگیری شود.

تسکین استرسدر حین نصب تجهیزات و اتصال خطوط لوله، اقدامات لازم برای آزادسازی تنش تجهیزات و خطوط لوله را انجام دهید تا از آسیب به جوشهای ناشی از تمرکز تنش جلوگیری شود. به عنوان مثال، تکیهگاههای خط لوله، جبرانکنندهها و غیره را به طور معقول تنظیم کنید تا تنش ایجاد شده توسط انبساط و انقباض حرارتی خطوط لوله را جذب کنند.

تدوین استراتژیهای افزایش طول عمر تجهیزات

مدیریت قطعات یدکیطراحی یک استراتژی قطعات یدکی اضافی و پیکربندی بستهها یا ماژولهای صفحه یدکی با توجه به وضعیت عملکرد تجهیزات و چرخه تعویض قطعات آسیبپذیر. اطمینان حاصل کنید که در صورت خرابی تجهیزات، قطعات یدکی را میتوان به موقع تعویض کرد، زمان انتظار برای خرابی را کاهش داد و تداوم تولید را تضمین کرد.

برنامهریزی تعمیر و نگهداریچرخه تعمیر و نگهداری تجهیزات را به صورت علمی برنامهریزی کنید. توصیه میشود سالی یک بار بازرسی منظم و جامع انجام شود و برای سیستمهای سنگین، بازرسی باید هر شش ماه یکبار انجام شود. یک برنامه تعمیر و نگهداری دقیق تدوین کنید، بازرسی، نگهداری و تعمیر جامع تجهیزات را انجام دهید و به سرعت مشکلات احتمالی را کشف و برطرف کنید تا عمر مفید تجهیزات افزایش یابد.

مدیریت مشخصات عملیات:آموزش اپراتورها را تقویت کنید تا آنها بتوانند بر روشهای تنظیم فشار و دمای تجهیزات و توانایی قضاوت در مورد دادههای غیرطبیعی تسلط پیدا کنند. رویههای دقیق بهرهبرداری از تجهیزات را تدوین کنید، رفتار اپراتورها را استاندارد کنید و از آسیب به تجهیزات ناشی از بهرهبرداری نادرست جلوگیری کنید.

بهینهسازی محیطی:مدیریت محیط نصب تجهیزات را تقویت کنید، اقداماتی را برای کاهش تأثیر منابع ارتعاش بر تجهیزات انجام دهید و از نصب محکم تجهیزات اطمینان حاصل کنید. در زمینه اقدامات ضد رطوبت و ضد خوردگی به خوبی عمل کنید، تجهیزات را از عوامل محیطی محافظت کنید و شرایط عملیاتی خوبی را برای تجهیزات ایجاد کنید.

نتیجهگیری

به عنوان تجهیزات اصلی برای انتقال حرارت کارآمد در حوزه صنعتی، کیفیت نصب و بهرهبرداری و نگهداری مبدلهای حرارتی صفحهای کاملاً جوش داده شده مستقیماً با عملکرد تجهیزات و راندمان تولید شرکتها مرتبط است. با پیروی از راهنمای نصب گام به گام علمی و دقیق فوق و نکات دقیق بهرهبرداری و نگهداری، میتوان عملکرد پایدار و کارآمد مبدلهای حرارتی صفحهای کاملاً جوش داده شده را در شرایط کاری سخت مانند دمای بالا، فشار بالا، خوردگی آسان و انسداد آسان تضمین کرد و به شرکتها در دستیابی به هدف "بهرهبرداری ایمن + کاهش هزینه و بهبود راندمان" کمک کرد.

شرکت تجهیزات انتقال حرارت شانگهای، به عنوان ارائه دهنده پیشرو در زمینه راهکارهای مبدل حرارتی در صنعت، با تجربه غنی و تیم فنی حرفه ای، می تواند راهکارهای سفارشی برای مبدل های حرارتی صفحه ای کاملاً جوش داده شده و پشتیبانی فنی جامع تخصصی را در اختیار شما قرار دهد. چه در انتخاب تجهیزات، راهنمایی نصب، بهره برداری و نگهداری یا رفع عیب، ما با تمام وجود در خدمت شما خواهیم بود. در صورت نیاز به اطلاعات یا کمک بیشتر، لطفاً با ما تماس بگیرید.:

ایمیل:

zhanglimei@shphe.com

qiuying@shphe.com

واتساپ / موبایل:+۸۶ ۱۵۲۰۱۸۱۸۴۰۵

واتساپ / موبایل: +۸۶ ۱۳۶۷۱۹۲۵۰۲۴

زمان ارسال: ۲۵ مارس ۲۰۲۵