En el campo de la conversión de energía térmica industrial,intercambiadores de calor de placas totalmente soldados Se han convertido en equipos esenciales para que muchas empresas logren una transferencia de calor eficiente y ahorro de energía, gracias a sus excelentes ventajas de rendimiento. Sin embargo, una instalación científica y estandarizada es fundamental para que alcancen su máximo rendimiento. La siguiente guía detallada paso a paso le ayudará a controlar con precisión el proceso de instalación, a aprovechar al máximo el potencial de los intercambiadores de calor de placas totalmente soldadas y a impulsar considerablemente la producción y la operación de las empresas.

Comprensión profunda de las ventajas únicas de los intercambiadores de calor de placas totalmente soldadas

Las ventajas estructurales y de rendimiento de los intercambiadores de calor de placas totalmente soldadas son la clave de su excelente rendimiento en condiciones de trabajo complejas. Su estructura totalmente soldada elimina las juntas de goma tradicionales y logra un sellado preciso mediante tecnología de soldadura de placas. Este diseño proporciona al equipo un excelente rendimiento, con un funcionamiento estable a largo plazo y sin fugas en entornos de alta temperatura y alta presión. El diseño de canal ancho es una característica destacada, especialmente adecuado para el manejo de medios complejos con partículas sólidas, impurezas fibrosas y alta viscosidad, lo que reduce significativamente el riesgo de bloqueos e incrustaciones, y la frecuencia de mantenimiento del equipo.

En términos de eficiencia de transferencia de calor, la estructura corrugada optimizada puede generar un flujo turbulento durante el flujo del fluido, lo que mejora considerablemente el intercambio de calor. En comparación con los equipos de carcasa y tubos, la eficiencia de transferencia de calor aumenta en más de un 20%, lo que supone un importante ahorro energético para las empresas. En cuanto a la selección de materiales, abarca una variedad de materiales altamente resistentes a la corrosión, como acero inoxidable, aleación de titanio, aleación a base de níquel y 254SMO. Tanto en condiciones de trabajo altamente ácidas como alcalinas, se adapta con precisión para garantizar el funcionamiento estable del equipo a largo plazo.

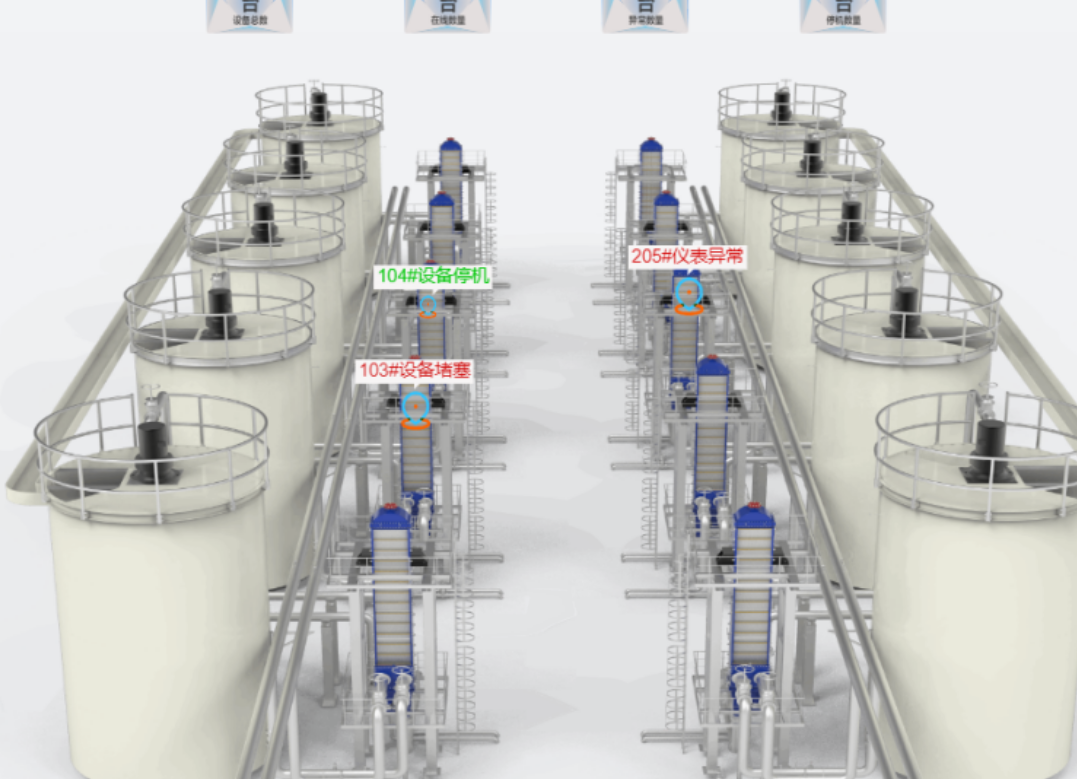

Además, el sistema de monitoreo inteligente "Smart Eye™" puede considerarse el "cerebro digital" del equipo, ya que monitorea en tiempo real parámetros clave como la temperatura y la caída de presión. Mediante algoritmos inteligentes, logra alertas tempranas automáticas y optimiza la eficiencia energética, manteniendo el estado operativo del equipo bajo control y garantizando una producción segura y un funcionamiento eficiente.

Explicación paso a paso de la instalación de intercambiadores de calor de placas totalmente soldadas

Preparación preliminar:Establecer una base sólida para la instalación

- Inspección y planificación del sitio: Antes de la instalación, se debe realizar una inspección exhaustiva del sitio para garantizar que haya suficiente espacio y que cumpla con los requisitos de las dimensiones del equipo. El sitio debe tener buena ventilación, estar alejado de entornos con altas temperaturas, humedad y gases corrosivos, y evitar la interferencia de fuentes de vibración. Al mismo tiempo, se debe planificar el espacio de operación y el acceso para mantenimiento alrededor del equipo para facilitar su posterior mantenimiento y reparación.

Inspección e inventario de equiposTras la llegada del equipo, revise cuidadosamente la lista de empaque para asegurarse de que todos los componentes estén completos y que su apariencia no presente daños ni deformaciones. Preste atención a la calidad de la soldadura de las placas, verificando que sea uniforme y continua, y que no presente defectos como poros ni grietas. Si detecta alguna anomalía, comuníquese con el proveedor de inmediato para que la solucione y garantice que la calidad del equipo cumpla con los estándares.

Preparación de herramientas y materialesPrepare todas las herramientas necesarias para la instalación, como llaves, equipos de elevación y niveles. Al mismo tiempo, según los requisitos de instalación, prepare materiales auxiliares como sellador y juntas para garantizar que la calidad del material cumpla con los requisitos de funcionamiento del equipo.

Posicionamiento de equipos e instalación de cimientos

Posicionamiento precisoDetermine la posición exacta de instalación del equipo en el sitio de instalación según los planos de diseño y el flujo del proceso. Utilice herramientas como un nivel para asegurar que el error de nivelación del plano de instalación del equipo se encuentre dentro del rango especificado para evitar un flujo de fluido irregular causado por la inclinación de la instalación, lo que afecta el intercambio de calor.

Construcción de cimientosLa cimentación del equipo debe tener la resistencia y estabilidad suficientes para soportar el peso y la vibración del equipo durante su funcionamiento. La superficie de la cimentación debe ser plana y lisa. Al empotrar los pernos de anclaje o instalar la base, controle estrictamente su posición y elevación para asegurar una correcta alineación con los orificios de instalación del equipo. Una vez finalizada la construcción de la cimentación, realice el curado y el equipo solo podrá instalarse cuando la resistencia alcance los requisitos.

Elevación y posicionamiento de equipos

Formulación del plan de izadoSegún el peso, el tamaño del equipo y las condiciones del lugar de instalación, diseñe un plan de izado científico y razonable. Seleccione el equipo y las herramientas de izado adecuados para garantizar la seguridad y fiabilidad del proceso. Durante el izado, evite colisiones y extrusiones del equipo, y proteja la superficie y las piezas soldadas.

Posicionamiento suaveDurante el proceso de izado y posicionamiento del equipo, ajuste lentamente su posición para que se apoye con precisión sobre los pernos de anclaje o la base. Utilice un nivel para comprobar la nivelación del equipo. Si observa alguna desviación, realice ajustes finos ajustando las juntas y otros métodos para asegurar que el equipo esté instalado horizontal y firmemente.

Tratamiento de conexión y sellado de tuberías

Instalación de tuberíasInstale las tuberías según los requisitos de diseño para garantizar que las rutas de las tuberías sean razonables y la disposición sea ordenada. Al conectar las tuberías al equipo, evite alinearlas forzadamente para evitar que la tensión de la tubería se transmita al equipo, lo que afectaría su funcionamiento seguro. En tuberías de alta temperatura y alta presión, se deben instalar los dispositivos de compensación necesarios para absorber el desplazamiento generado por la expansión y contracción térmica de las tuberías.

Tratamiento de selladoEl sellado de la conexión entre la tubería y el equipo es fundamental. Utilice sellador o juntas de alta calidad e instálelas según el proceso de sellado especificado. El sellador debe aplicarse uniformemente y en la cantidad adecuada, y las juntas deben instalarse planas y sin arrugas. Apriete los pernos de conexión uniformemente para garantizar el sellado y evitar fugas.

Instalación eléctrica y de instrumentos

Conexión eléctricaSegún los planos eléctricos del equipo, conecte los cables de alimentación, los cables de control y demás líneas eléctricas. Asegúrese de que las conexiones eléctricas sean firmes, el cableado sea correcto y que el tendido de las líneas eléctricas cumpla con las especificaciones pertinentes. Una vez finalizada la instalación, depure el sistema eléctrico para comprobar si el rendimiento eléctrico del equipo es normal.

Instalación del instrumentoInstale instrumentos de monitoreo, como medidores de temperatura, presión y caudal, para garantizar que su ubicación sea adecuada y fácil de observar y mantener. Las conexiones de los instrumentos deben ser precisas y sin errores, y la transmisión de la señal debe ser estable. Una vez finalizada la instalación, calibre y depure los instrumentos para garantizar que los datos de medición sean precisos y fiables.

Depuración y aceptación del sistema

Depuración de una sola máquinaUna vez finalizada la instalación del equipo, realice la depuración de cada máquina. Arranque el equipo y compruebe su correcto funcionamiento y si presenta ruidos o vibraciones anormales. Supervise los parámetros de funcionamiento del equipo, como la temperatura, la presión y el caudal, para garantizar que todos cumplan con los requisitos de diseño. Si detecta alguna anomalía, detenga la máquina a tiempo para solucionar los problemas hasta que el equipo funcione con normalidad.

Depuración conjunta: Basándose en la depuración cualificada de una sola máquina, realice la depuración conjunta del sistema. Simule las condiciones reales de producción y ejecute todo el sistema para verificar la colaboración entre el equipo y otros equipos del sistema. Observe la estabilidad del funcionamiento del sistema y detecte si la eficiencia del intercambio de calor alcanza el índice de diseño. Corrija los problemas detectados durante la depuración de manera oportuna para garantizar el funcionamiento confiable del sistema.

Aceptación y EntregaTras la depuración, se organizará al personal correspondiente para la recepción del equipo. Se realizará una inspección y evaluación exhaustivas de la calidad de la instalación, el rendimiento operativo, la protección de seguridad y otros aspectos del equipo, de acuerdo con los estándares de aceptación. Una vez aprobada la aceptación, se firmarán los documentos de aceptación y el equipo se entregará oficialmente para su uso.

Puntos de operación y mantenimiento después de la instalación

Controlar estrictamente las condiciones de trabajo

Gestión de la temperaturaDurante el funcionamiento, está estrictamente prohibido que la temperatura del equipo supere el límite superior de diseño para evitar el agrietamiento por fatiga térmica de las soldaduras causado por temperaturas excesivas. Monitoree los cambios de temperatura del equipo en tiempo real, establezca un umbral de alarma de temperatura razonable y tome medidas de enfriamiento a tiempo cuando la temperatura sea anormal.

Control de presiónAsegúrese de que la presión de operación del equipo se encuentre dentro del rango especificado para evitar fallas en las soldaduras debido a una presión excesiva. Instale un dispositivo de monitoreo de presión para monitorear la presión en tiempo real. Si la presión fluctúa anormalmente, investigue la causa de inmediato y realice los ajustes necesarios.

Control de diferencia de temperaturaReduzca el impacto de la diferencia de temperatura entre los medios calientes y fríos para evitar la fatiga de las soldaduras de placa causada por un exceso de tensión térmica. Durante el arranque y la parada del equipo, controle razonablemente el caudal y la velocidad de cambio de temperatura de los medios calientes y fríos para lograr una transición fluida.

Fortalecer la gestión de medios fluidos

Control de medios corrosivosEn el caso de medios corrosivos, verifique periódicamente su valor de pH para garantizar que las características del medio coincidan con el material de soldadura del equipo. Por ejemplo, en condiciones de trabajo con alto contenido de cloro, seleccione equipos fabricados con material C-276. Según la corrosividad del medio, implemente medidas anticorrosivas adecuadas para prolongar la vida útil del equipo.

Tratamiento de impurezas de partículasAl manipular medios con alto contenido de impurezas, se debe instalar un filtro cuya precisión de filtración se ajuste a los requisitos de funcionamiento del equipo. Asimismo, según las características del medio, seleccione un equipo con un canal amplio para reducir el riesgo de obstrucción. Limpie el filtro regularmente para evitar que la obstrucción afecte el funcionamiento normal del equipo.

Especificaciones de limpiezaEstá estrictamente prohibido utilizar agentes de limpieza que contengan ácido clórico para limpiar el equipo. Una limpieza inadecuada provocará picaduras y perforaciones en las soldaduras. Elabore un plan de limpieza riguroso y seleccione los métodos de decapado, lavado alcalino o lavado físico adecuados según las características del medio y las condiciones de funcionamiento del equipo. Se recomienda realizar el ciclo de limpieza una vez al año o cada 6 a 12 meses de funcionamiento. Tras la limpieza, verifique inmediatamente la presión, el caudal y la eficiencia de intercambio de calor del equipo para garantizar que su rendimiento se normalice.

Combine la operación y el mantenimiento inteligentes con el mantenimiento diario

Habilitar el sistema de monitoreo inteligente:Dar pleno juego al papel del “ojo inteligente”™Sistema de monitoreo inteligente que permite monitorear en tiempo real y en cualquier condición climática, así como alertar con anticipación sobre parámetros como la temperatura, la caída de presión y la eficiencia del equipo. Mediante el análisis de datos del sistema, se detectan rápidamente posibles fallas y problemas de degradación del rendimiento del equipo, se localizan rápidamente los puntos de falla y se proporciona orientación remota para el mantenimiento, mejorando así la eficiencia operativa y de mantenimiento del equipo.

Inspección y mantenimiento diariosEstablezca un sistema de inspección diaria para el equipo y revise regularmente su estado de funcionamiento, incluyendo su apariencia, las conexiones y las lecturas de los instrumentos. Verifique si existen anomalías, como fugas, ruidos o vibraciones, y solucione los problemas detectados de manera oportuna. Limpie y realice el mantenimiento del equipo regularmente para mantener limpia su superficie y evitar que la acumulación de polvo e impurezas afecten la disipación de calor y el rendimiento operativo.

Medidas técnicas para prevenir fallas de soldadura

Control de la fluctuación de la temperaturaEvite fluctuaciones drásticas de temperatura en el equipo para reducir la fatiga térmica en el área de soldadura. Optimice el proceso de producción, programe razonablemente el tiempo de arranque y parada del equipo y reduzca el impacto de los cambios de temperatura en las soldaduras.

Garantizar la calidad de la soldadura:Seleccione un proceso de soldadura calificado y constrúyalo estrictamente de acuerdo con las especificaciones del proceso. Realice pruebas no destructivas (como la detección de defectos por rayos X) en las piezas soldadas para garantizar que la calidad de la soldadura cumpla con los requisitos. En caso de fluido corrosivo, seleccione los alambres y materiales de soldadura adecuados para evitar la formación de grietas por corrosión bajo tensión.

Alivio del estrésDurante la instalación del equipo y la conexión de las tuberías, tome medidas para liberar la tensión del equipo y las tuberías a fin de evitar daños en las soldaduras causados por la concentración de tensiones. Por ejemplo, instale soportes, compensadores, etc., para absorber la tensión generada por la expansión y contracción térmica de las tuberías.

Formular estrategias para prolongar la vida útil de los equipos

Gestión de repuestosDiseñe una estrategia de repuestos redundantes y configure paquetes o módulos de placas de repuesto según el estado de funcionamiento del equipo y el ciclo de reemplazo de piezas vulnerables. Asegúrese de que, en caso de falla del equipo, los repuestos se puedan reemplazar oportunamente, reduciendo el tiempo de espera por inactividad y garantizando la continuidad de la producción.

Planificación del mantenimientoPlanifique científicamente el ciclo de mantenimiento del equipo. Se recomienda realizar una inspección periódica completa una vez al año, y para sistemas de alto rendimiento, una inspección cada seis meses. Elabore un plan de mantenimiento detallado, realice una inspección, mantenimiento y reparación integrales del equipo, e identifique y solucione rápidamente los problemas potenciales para prolongar su vida útil.

Gestión de especificaciones de operaciones:Fortalecer la capacitación de los operadores para que dominen los métodos de ajuste de la presión y la temperatura del equipo y la capacidad de evaluar datos anormales. Establecer procedimientos estrictos de operación del equipo, estandarizar el comportamiento de los operadores y evitar daños al equipo causados por una operación incorrecta.

Optimización ambiental:Reforzar la gestión del entorno de instalación del equipo, tomar medidas para reducir el impacto de las fuentes de vibración y garantizar su instalación firme. Implementar medidas de protección contra la humedad y la corrosión, proteger el equipo de los factores ambientales y garantizar un buen funcionamiento.

Conclusión

Como equipo fundamental para la transferencia de calor eficiente en el sector industrial, la calidad de la instalación, la operación y el mantenimiento de los intercambiadores de calor de placas totalmente soldadas están directamente relacionados con el rendimiento del equipo y la eficiencia de producción de las empresas. Siguiendo la rigurosa guía de instalación paso a paso, y siguiendo meticulosamente los puntos de operación y mantenimiento, se puede garantizar el funcionamiento estable y eficiente de los intercambiadores de calor de placas totalmente soldadas en condiciones de trabajo adversas, como alta temperatura, alta presión, corrosión y obstrucción, lo que ayuda a las empresas a lograr el objetivo de "operación segura + reducción de costos y mejora de la eficiencia".

Shanghai Heat Transfer Equipment Co., Ltd., proveedor líder de soluciones para intercambiadores de calor en la industria, con amplia experiencia y un equipo técnico profesional, le ofrece soluciones personalizadas para intercambiadores de calor de placas totalmente soldadas y un completo soporte técnico especializado. Ya sea para la selección de equipos, la orientación para la instalación, la operación y el mantenimiento, o la gestión de averías, le atenderemos con total dedicación. Si necesita más información o asistencia, no dude en contactarnos.:

Correo electrónico:

zhanglimei@shphe.com

qiuying@shphe.com

WhatsApp / Celular:+86 15201818405

WhatsApp / Celular: +86 13671925024

Hora de publicación: 25 de marzo de 2025