Im Bereich der industriellen Wärmeenergieumwandlung,vollverschweißte Plattenwärmetauscher Dank ihrer herausragenden Leistungsvorteile sind Plattenwärmetauscher für viele Unternehmen zu einer zentralen Ausrüstung für effizienten Wärmeaustausch und Energieeinsparung geworden. Eine wissenschaftliche und standardisierte Installation ist jedoch Voraussetzung für ihre optimale Leistung. Die folgende detaillierte Schritt-für-Schritt-Anleitung hilft Ihnen, den Installationsprozess präzise zu steuern, das volle Potenzial der vollverschweißten Plattenwärmetauscher auszuschöpfen und die Produktion und den Betrieb Ihres Unternehmens deutlich zu steigern.

Detailliertes Verständnis der einzigartigen Vorteile von vollverschweißten Plattenwärmetauschern

Die strukturellen und leistungstechnischen Vorteile vollverschweißter Plattenwärmetauscher sind der Schlüssel zu ihrer herausragenden Leistung unter komplexen Betriebsbedingungen. Ihre vollverschweißte Konstruktion verzichtet auf herkömmliche Gummidichtungen und erzielt die Abdichtung durch präzise Plattenschweißtechnik. Diese Konstruktion verleiht den Geräten eine exzellente, langfristig stabile und leckagefreie Leistung auch in Hochtemperatur- und Hochdruckumgebungen. Die Weitkanalbauweise ist ein besonderes Merkmal und eignet sich insbesondere für die Förderung komplexer Medien mit Feststoffpartikeln, faserigen Verunreinigungen und hoher Viskosität. Dadurch werden Verstopfungs- und Ablagerungsrisiken deutlich reduziert und der Wartungsaufwand minimiert.

Hinsichtlich der Wärmeübertragungseffizienz erzeugt die optimierte Wellenstruktur während des Strömungsprozesses eine starke Turbulenz, wodurch der Wärmeaustausch deutlich verbessert wird. Im Vergleich zu Rohrbündelwärmetauschern wird die Wärmeübertragungseffizienz um mehr als 20 % gesteigert, was Unternehmen erhebliche Energiekosteneinsparungen ermöglicht. Bei der Materialauswahl stehen verschiedene hochkorrosionsbeständige Werkstoffe wie Edelstahl, Titanlegierungen, Nickelbasislegierungen und 254SMO zur Verfügung. Sowohl in stark sauren als auch in stark alkalischen Umgebungen ist eine präzise Anpassung möglich, um den langfristig stabilen Betrieb der Anlage zu gewährleisten.

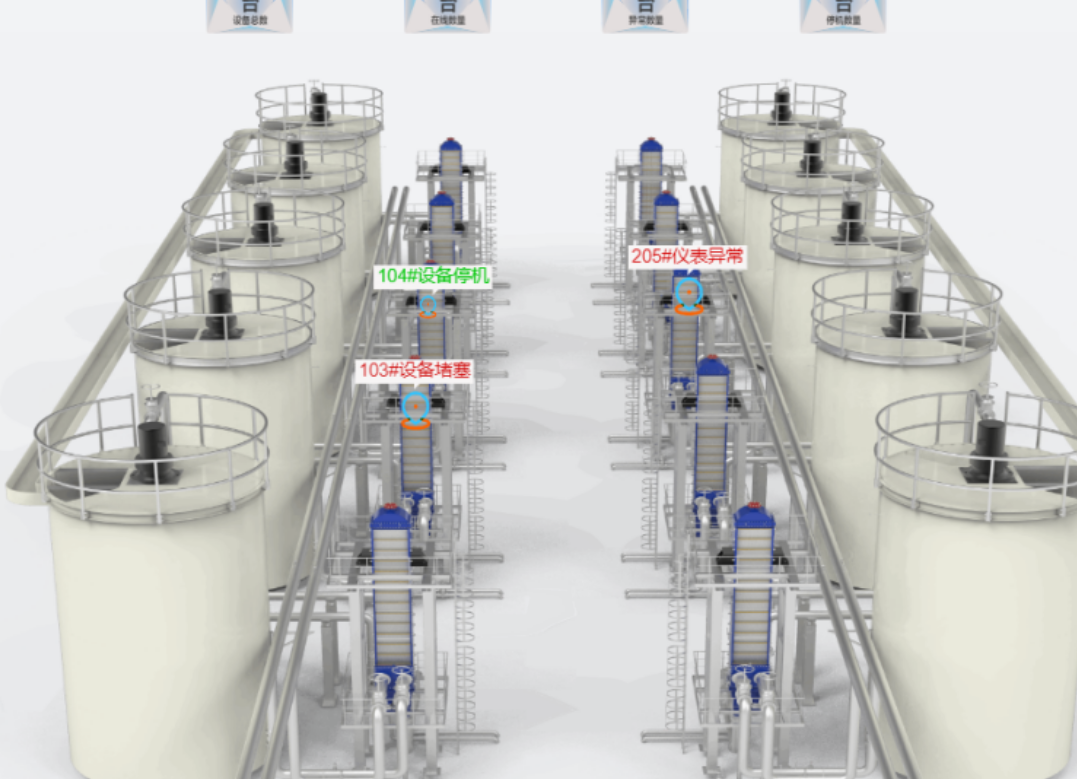

Darüber hinaus fungiert das integrierte intelligente Überwachungssystem „Smart Eye™“ als „digitales Gehirn“ der Anlage. Es überwacht in Echtzeit wichtige Parameter wie Temperatur und Druckabfall. Intelligente Algorithmen ermöglichen automatische Frühwarnungen und eine Optimierung der Energieeffizienz. So bleibt der Betriebszustand der Anlage stets unter Kontrolle und ein sicherer und effizienter Betrieb wird gewährleistet.

Schrittweise Erklärung der Installation von vollverschweißten Plattenwärmetauschern

Vorbereitende Maßnahmen: Eine solide Grundlage für die Installation schaffen

Standortbesichtigung und -planung: Vor der Installation ist eine umfassende Standortbesichtigung erforderlich, um sicherzustellen, dass ausreichend Platz vorhanden ist und die Abmessungen der Anlage den Anforderungen entsprechen. Der Standort sollte gut belüftet sein, fernab von Umgebungen mit hohen Temperaturen, hoher Luftfeuchtigkeit und korrosiven Gasen liegen und frei von Vibrationsquellen sein. Gleichzeitig sind der Arbeitsbereich und die Wartungszugänge um die Anlage herum so zu planen, dass spätere Wartungs- und Reparaturarbeiten erleichtert werden.

Geräteprüfung und -inventurNach Anlieferung der Ausrüstung prüfen Sie die Packliste sorgfältig auf Vollständigkeit und Unversehrtheit. Achten Sie besonders auf die Schweißqualität der Bleche und prüfen Sie, ob die Schweißnähte gleichmäßig und durchgehend sind und ob Mängel wie Poren oder Risse vorhanden sind. Sollten Sie Abweichungen feststellen, kontaktieren Sie den Lieferanten umgehend, damit diese behoben werden können und die Ausrüstung den Qualitätsstandards entspricht.

Werkzeug- und MaterialvorbereitungBereiten Sie alle für die Installation benötigten Werkzeuge vor, wie z. B. Schraubenschlüssel, Hebezeuge und Wasserwaagen. Stellen Sie außerdem gemäß den Installationsanforderungen Hilfsmaterialien wie Dichtmittel und Dichtungen bereit, um sicherzustellen, dass die Materialqualität den Anforderungen des Gerätebetriebs entspricht.

Gerätepositionierung und Fundamentinstallation

Genaue PositionierungBestimmen Sie anhand der Konstruktionszeichnungen und des Prozessablaufs die genaue Installationsposition der Anlage am Aufstellungsort. Verwenden Sie Hilfsmittel wie eine Wasserwaage, um sicherzustellen, dass die Nivellierungsabweichung der Installationsfläche innerhalb des vorgegebenen Bereichs liegt. Dadurch vermeiden Sie ungleichmäßige Strömungsgeschwindigkeiten aufgrund von Neigungen bei der Installation, die den Wärmeaustausch beeinträchtigen.

FundamentbauDas Fundament der Anlage muss ausreichend fest und stabil sein, um deren Gewicht und Vibrationen im Betrieb standzuhalten. Die Fundamentoberfläche muss eben und glatt sein. Beim Einbringen der Ankerbolzen oder der Montage des Sockels sind deren Position und Höhe genau zu kontrollieren, um eine exakte Übereinstimmung mit den Montagebohrungen der Anlage zu gewährleisten. Nach Fertigstellung des Fundaments muss dieses ausgehärtet werden. Die Anlage darf erst installiert werden, wenn die erforderliche Festigkeit erreicht ist.

Heben und Positionieren von Ausrüstung

Erstellung eines HebeplansErstellen Sie anhand des Gewichts und der Größe der Ausrüstung sowie der Gegebenheiten am Aufstellungsort einen wissenschaftlich fundierten und sachgerechten Hebeplan. Wählen Sie geeignete Hebezeuge und -werkzeuge aus, um die Sicherheit und Zuverlässigkeit des Hebevorgangs zu gewährleisten. Vermeiden Sie während des Hebens Kollisionen und Quetschungen der Ausrüstung und schützen Sie deren Oberflächen und Schweißnähte.

Reibungslose PositionierungBeim Anheben und Positionieren des Geräts muss die Position langsam angepasst werden, bis es präzise auf den Fundamentankern oder der Basis aufliegt. Die Ausrichtung des Geräts wird anschließend mit einer Wasserwaage überprüft. Bei Abweichungen werden Feinjustierungen durch Anpassen der Dichtungen und anderer Maßnahmen vorgenommen, um eine waagerechte und sichere Installation zu gewährleisten.

Rohrleitungsverbindung und Abdichtungsbehandlung

RohrleitungsinstallationDie Rohrleitungen sind gemäß den Konstruktionsvorgaben zu verlegen, um einen sinnvollen Verlauf und eine übersichtliche Anordnung zu gewährleisten. Beim Anschluss der Rohrleitungen an die Anlagen ist eine erzwungene Ausrichtung zu vermeiden, um die Übertragung von Spannungen in den Rohrleitungen auf die Anlagen und damit deren sicheren Betrieb zu verhindern. Bei Hochtemperatur- und Hochdruckleitungen sind geeignete Ausgleichsvorrichtungen zu installieren, um die durch die thermische Ausdehnung und Kontraktion der Rohrleitungen verursachten Verschiebungen aufzufangen.

VersiegelungsbehandlungDie Abdichtung der Verbindung zwischen Rohrleitung und Anlage ist von entscheidender Bedeutung. Verwenden Sie hochwertige Dichtmittel oder Dichtungen und montieren Sie diese gemäß dem vorgegebenen Dichtungsverfahren. Das Dichtmittel muss gleichmäßig und in ausreichender Menge aufgetragen werden, und die Dichtungen müssen flach und faltenfrei montiert werden. Ziehen Sie die Verbindungsschrauben gleichmäßig fest, um die Dichtwirkung zu gewährleisten und ein Austreten des Mediums zu verhindern.

Elektro- und Instrumenteninstallation

Elektrischer AnschlussSchließen Sie gemäß den Schaltplänen des Geräts die Stromkabel, Steuerkabel und sonstige elektrische Leitungen an. Stellen Sie sicher, dass die elektrischen Verbindungen fest sitzen, die Verkabelung korrekt ist und die Verlegung den geltenden Spezifikationen entspricht. Überprüfen Sie nach Abschluss der Installation die elektrische Anlage, um die einwandfreie Funktion des Geräts zu gewährleisten.

InstrumenteninstallationInstallieren Sie Überwachungsinstrumente für Temperatur, Druck und Durchflussrate. Achten Sie dabei auf eine sinnvolle Positionierung der Instrumente, um eine einfache Beobachtung und Wartung zu gewährleisten. Die Instrumentenanschlüsse müssen präzise und fehlerfrei sein, und die Signalübertragung muss stabil sein. Kalibrieren und justieren Sie die Instrumente nach der Installation, um genaue und zuverlässige Messdaten sicherzustellen.

Systemdebugging und -abnahme

Debugging auf einem einzelnen RechnerNach Abschluss der Anlageninstallation führen Sie eine Einzelgeräte-Inbetriebnahme durch. Schalten Sie die Anlage ein und prüfen Sie, ob sie einwandfrei läuft und ob ungewöhnliche Geräusche oder Vibrationen auftreten. Überwachen Sie die Betriebsparameter wie Temperatur, Druck und Durchflussrate, um sicherzustellen, dass alle Parameter den Auslegungsvorgaben entsprechen. Sollten Abweichungen auftreten, stoppen Sie die Anlage umgehend, um die Fehler zu beheben, bis die Anlage wieder normal läuft.

Gemeinsames DebuggenNach erfolgreicher Einzelmaschinenprüfung erfolgt die Systemprüfung. Dabei werden die realen Produktionsbedingungen simuliert und das Gesamtsystem in Betrieb genommen, um das Zusammenspiel der einzelnen Anlagenkomponenten zu überprüfen. Die Stabilität des Systembetriebs wird beobachtet und geprüft, ob die Wärmeaustauscheffizienz den Sollwert erreicht. Festgestellte Probleme werden umgehend behoben, um einen zuverlässigen Systembetrieb zu gewährleisten.

Annahme und LieferungNach Abschluss der Inbetriebnahme wird das zuständige Personal mit der Geräteabnahme beauftragt. Gemäß den Abnahmekriterien erfolgt eine umfassende Prüfung und Bewertung der Installationsqualität, der Betriebsleistung, der Sicherheitsvorkehrungen und weiterer Aspekte. Nach erfolgreicher Abnahme werden die Abnahmedokumente unterzeichnet und das Gerät offiziell zur Nutzung freigegeben.

Betriebs- und Wartungspunkte nach der Installation

Die Arbeitsbedingungen streng kontrollieren

TemperaturmanagementWährend des Betriebs ist es strengstens untersagt, die zulässige Höchsttemperatur des Geräts zu überschreiten, um durch Überhitzung verursachte thermische Ermüdungsrisse an den Schweißnähten zu vermeiden. Überwachen Sie die Temperaturänderung des Geräts in Echtzeit, legen Sie einen angemessenen Temperaturalarmschwellenwert fest und ergreifen Sie bei anormalen Temperaturen umgehend Kühlmaßnahmen.

DruckregelungUm Schweißnahtfehler durch Überdruck zu vermeiden, muss sichergestellt werden, dass der Betriebsdruck der Anlage im vorgegebenen Bereich liegt. Installieren Sie ein Drucküberwachungsgerät zur Echtzeitüberwachung des Drucks. Bei ungewöhnlichen Druckschwankungen ist die Ursache umgehend zu ermitteln und entsprechende Anpassungen vorzunehmen.

TemperaturdifferenzregelungUm Materialermüdung der Blechschweißnähte durch übermäßige thermische Belastung zu vermeiden, ist der Einfluss von Temperaturunterschieden zwischen heißen und kalten Medien zu reduzieren. Während des An- und Abfahrvorgangs der Anlage sind Durchflussrate und Temperaturänderungsrate der heißen und kalten Medien angemessen zu steuern, um einen reibungslosen Übergang zu gewährleisten.

Stärkung des Managements von Fluidmedien

Kontrolle korrosiver MedienBei korrosiven Medien ist der pH-Wert regelmäßig zu überprüfen, um sicherzustellen, dass die Medieneigenschaften mit dem Schweißmaterial der Ausrüstung übereinstimmen. Beispielsweise sollte bei hohem Chlorgehalt die Ausrüstung aus dem Werkstoff C-276 gewählt werden. Entsprechend der Korrosivität der Medien sind geeignete Korrosionsschutzmaßnahmen zu entwickeln, um die Lebensdauer der Ausrüstung zu verlängern.

Behandlung von PartikelverunreinigungenBei der Verarbeitung von Medien mit hohem Verunreinigungsgehalt muss ein Filter installiert werden, dessen Filtrationsgenauigkeit den Anforderungen des Anlagenbetriebs entsprechen muss. Wählen Sie entsprechend den Eigenschaften des Mediums ein Gerät mit großem Filterkanal, um Verstopfungen zu vermeiden. Reinigen Sie den Filter regelmäßig, um Betriebsstörungen durch Verstopfung vorzubeugen.

ReinigungsspezifikationenDie Verwendung chlorsäurehaltiger Reinigungsmittel ist strengstens untersagt. Unsachgemäße Reinigung führt zu Lochfraß und Durchrostung der Schweißnähte. Erstellen Sie einen wissenschaftlichen Reinigungsplan und wählen Sie je nach Mediencharakteristika und Betriebsbedingungen der Anlage geeignete Beiz-, Alkali- oder Spülverfahren. Die Reinigung sollte einmal jährlich oder alle 6–12 Betriebsmonate erfolgen. Überprüfen Sie nach der Reinigung umgehend Druck, Durchflussrate und Wärmeaustauscheffizienz der Anlage, um die Wiederherstellung des Normalbetriebs sicherzustellen.

Intelligenten Betrieb und Wartung mit täglicher Wartung kombinieren

Aktivieren Sie das intelligente Überwachungssystem: Die Rolle des „Schlauen Auges“ voll ausschöpfen™Ein intelligentes Überwachungssystem ermöglicht die wetterunabhängige Echtzeitüberwachung und Frühwarnung von Parametern wie Temperatur, Druckabfall und Anlageneffizienz. Durch die Datenanalyse des Systems werden potenzielle Fehler und Leistungsbeeinträchtigungen der Anlage frühzeitig erkannt, die Fehlerstellen schnell lokalisiert und die Wartung per Fernzugriff unterstützt, um die Betriebs- und Wartungseffizienz der Anlage zu verbessern.

Tägliche Inspektion und WartungRichten Sie ein tägliches Inspektionssystem für die Anlagen ein und überprüfen Sie regelmäßig deren Betriebszustand, einschließlich des Erscheinungsbilds der Anlagen, der Anschlüsse und der Messwerte. Achten Sie auf etwaige Anomalien wie Leckagen, ungewöhnliche Geräusche oder Vibrationen und beheben Sie festgestellte Probleme umgehend. Reinigen und warten Sie die Anlagen regelmäßig, um die Oberflächen sauber zu halten und die Ansammlung von Staub und Verunreinigungen zu verhindern, die die Wärmeableitung und die Betriebsleistung beeinträchtigen könnten.

Technische Maßnahmen zur Vermeidung von Schweißnahtversagen

Kontrolle von TemperaturschwankungenUm die thermische Ermüdung des Schweißbereichs zu reduzieren, sollten starke Temperaturschwankungen der Anlagen vermieden werden. Der Produktionsprozess sollte optimiert, die An- und Abschaltzeiten der Anlagen sinnvoll geplant und die Auswirkungen von Temperaturänderungen auf die Schweißnähte minimiert werden.

Sicherstellung der Schweißqualität:Wählen Sie ein qualifiziertes Schweißverfahren und führen Sie es strikt gemäß den Vorgaben durch. Unterziehen Sie die Schweißteile zerstörungsfreien Prüfungen (z. B. Röntgenprüfung), um sicherzustellen, dass die Schweißqualität den Anforderungen entspricht. Verwenden Sie bei korrosiven Medien geeignete Schweißdrähte und -materialien, um Spannungsrisskorrosion zu vermeiden.

StressabbauBei der Installation der Anlagen und dem Anschluss der Rohrleitungen sind Maßnahmen zur Spannungsreduzierung zu ergreifen, um Schweißnahtschäden durch Spannungskonzentrationen zu vermeiden. Beispielsweise sind geeignete Rohrleitungsstützen, Kompensatoren usw. einzusetzen, um die durch die thermische Ausdehnung und Kontraktion der Rohrleitungen entstehenden Spannungen aufzunehmen.

Strategien zur Verlängerung der Lebensdauer von Anlagen entwickeln

ErsatzteilmanagementEntwickeln Sie eine Strategie für redundante Ersatzteile und konfigurieren Sie Ersatzplattenbündel oder -module entsprechend dem Betriebszustand der Anlage und dem Austauschzyklus anfälliger Teile. Stellen Sie sicher, dass im Falle eines Anlagenausfalls Ersatzteile zeitnah ausgetauscht werden können, um Ausfallzeiten zu minimieren und die Produktionskontinuität zu gewährleisten.

WartungsplanungPlanen Sie den Wartungszyklus Ihrer Anlagen wissenschaftlich. Es wird empfohlen, einmal jährlich eine umfassende Inspektion durchzuführen. Bei Anlagen mit hoher Beanspruchung sollte die Inspektion halbjährlich erfolgen. Erstellen Sie einen detaillierten Wartungsplan, führen Sie umfassende Inspektionen, Wartungsarbeiten und Reparaturen an den Anlagen durch und beheben Sie potenzielle Probleme frühzeitig, um die Lebensdauer der Anlagen zu verlängern.

Betriebsspezifikationsmanagement:Die Schulung der Bediener soll intensiviert werden, damit sie die Methoden zur Einstellung von Druck und Temperatur der Anlagen beherrschen und Abweichungen von den Messwerten erkennen können. Es sollen strenge Betriebsanweisungen für die Anlagen erstellt, das Verhalten der Bediener standardisiert und Schäden durch unsachgemäße Bedienung vermieden werden.

Umweltoptimierung:Verbessern Sie das Management der Installationsumgebung der Anlagen, ergreifen Sie Maßnahmen zur Reduzierung der Auswirkungen von Vibrationsquellen auf die Anlagen und stellen Sie eine sichere Installation sicher. Führen Sie wirksame Maßnahmen zum Schutz vor Feuchtigkeit und Korrosion durch, um die Anlagen vor Umwelteinflüssen zu schützen und optimale Betriebsbedingungen zu schaffen.

Abschluss

Als zentrale Komponenten für effiziente Wärmeübertragung im industriellen Bereich stehen die Installationsqualität sowie der Betrieb und die Wartung von vollverschweißten Plattenwärmetauschern in direktem Zusammenhang mit der Anlagenleistung und der Produktionseffizienz von Unternehmen. Durch die Einhaltung der oben genannten wissenschaftlichen und detaillierten Installationsanleitung sowie der sorgfältigen Hinweise zu Betrieb und Wartung lässt sich der stabile und effiziente Betrieb von vollverschweißten Plattenwärmetauschern auch unter anspruchsvollen Betriebsbedingungen wie hohen Temperaturen, hohem Druck, Korrosionsanfälligkeit und Verstopfungsgefahr gewährleisten. Dies unterstützt Unternehmen dabei, ihr Ziel „sicherer Betrieb + Kostenreduzierung und Effizienzsteigerung“ zu erreichen.

Shanghai Heat Transfer Equipment Co., Ltd. ist ein führender Anbieter von Wärmetauscherlösungen und verfügt über langjährige Erfahrung sowie ein professionelles Technikerteam. Wir bieten Ihnen maßgeschneiderte Lösungen für vollverschweißte Plattenwärmetauscher und umfassende technische Unterstützung. Ob Geräteauswahl, Installationsberatung, Betrieb und Wartung oder Störungsbehebung – wir sind für Sie da. Für weitere Informationen oder Unterstützung kontaktieren Sie uns bitte.:

E-Mail:

zhanglimei@shphe.com

qiuying@shphe.com

WhatsApp / Handy:+86 15201818405

WhatsApp / Mobil: +86 13671925024

Veröffentlichungsdatum: 25. März 2025