В областта на промишленото преобразуване на топлинна енергия,изцяло заварени пластинчати топлообменници са се превърнали в основно оборудване за много предприятия за постигане на ефективен топлопренос и пестене на енергия, благодарение на изключителните си предимства в производителността. Научно обоснованият и стандартизиран монтаж обаче е предпоставка за постигане на най-добра производителност. Следното подробно ръководство стъпка по стъпка ще ви помогне да контролирате точно процеса на монтаж, да разгърнете напълно потенциала на изцяло заварените пластинчати топлообменници и да внесете силен тласък в производството и експлоатацията на предприятията.

Задълбочено разбиране на уникалните предимства на изцяло заварените пластинчати топлообменници

Структурните и експлоатационни предимства на изцяло заварените пластинчати топлообменници са ключът към тяхната изключителна производителност в сложни работни условия. Тяхната изцяло заварена конструкция изоставя традиционните гумени уплътнения и постига уплътняване чрез прецизна технология за заваряване на плочи. Този дизайн осигурява на оборудването отлични характеристики за дългосрочна стабилна работа без течове в среда с висока температура и високо налягане. Ширококаналният дизайн е основен акцент, особено подходящ за работа със сложни среди, съдържащи твърди частици, влакнести примеси и висок вискозитет, като значително намалява риска от запушване и образуване на котлен камък и намалява честотата на поддръжка на оборудването.

По отношение на ефективността на топлопреминаване, оптимизираната гофрирана структура може да образува силен турбулентен поток по време на процеса на протичане на флуида, което значително подобрява ефекта на топлообмена. В сравнение с оборудването тип „кожух и тръба“, ефективността на топлопреминаване се увеличава с повече от 20%, спестявайки големи разходи за енергия за предприятията. По отношение на избора на материали, той обхваща разнообразие от високо устойчиви на корозия материали като неръждаема стомана, титаниеви сплави, сплави на никелова основа и 254SMO. Независимо дали се използва в силно киселинни или силно алкални работни условия, той може да бъде точно съчетан, за да се осигури дългосрочна стабилна работа на оборудването.

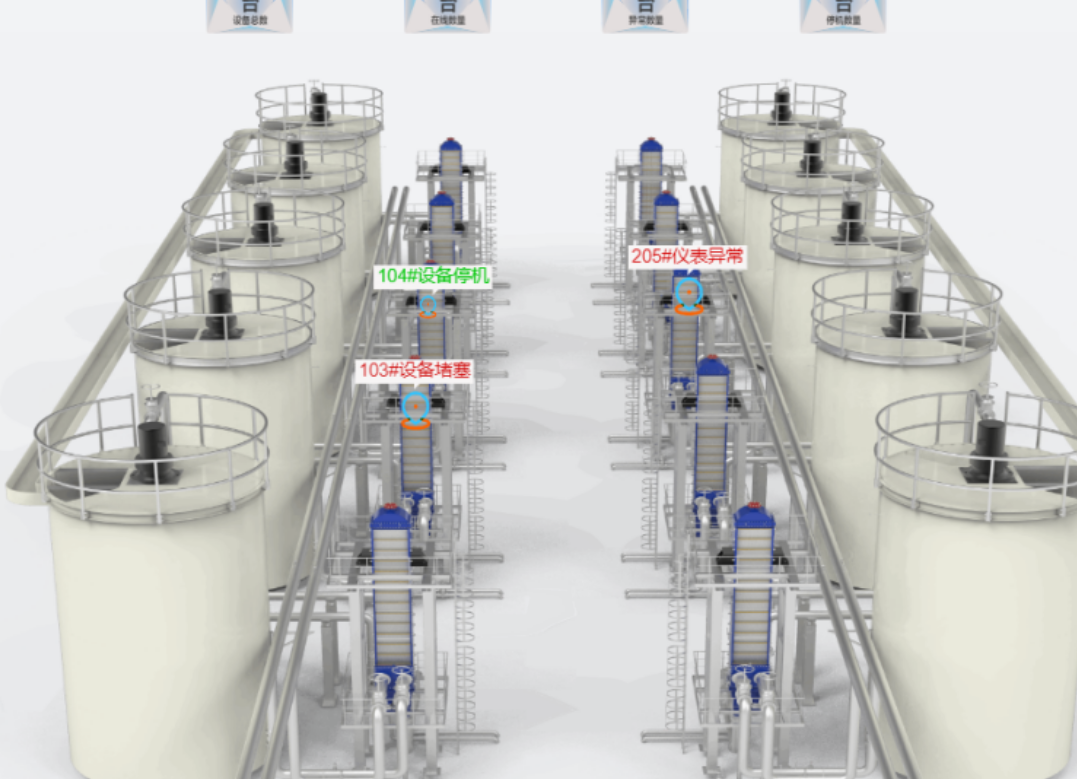

Освен това, оборудваната интелигентна система за наблюдение „Smart Eye™“ може да се разглежда като „цифровия мозък“ на оборудването, който може да следи в реално време ключови параметри като температура и спад на налягането. Чрез интелигентни алгоритми, тя може да постигне автоматично ранно предупреждение и оптимизация на енергийната ефективност, като държи работното състояние на оборудването под контрол и съдейства за безопасно производство и ефективна работа.

Поетапно обяснение на монтажа на изцяло заварени пластинчати топлообменници

Предварителна подготовкаПолагане на солидна основа за монтаж

- Оглед и планиране на обекта: Преди монтажа трябва да се извърши цялостен оглед на обекта, за да се гарантира, че има достатъчно място за монтаж и че то отговаря на изискванията за размерите на оборудването. Мястото трябва да има добри условия за вентилация, да е далеч от среди с висока температура, влажност и корозивни газове и да се избягват смущения от източници на вибрации. Същевременно планирайте работното пространство и достъпа за поддръжка около оборудването, за да улесните по-късната поддръжка и ремонт.

Инспекция и инвентаризация на оборудванетоСлед като оборудването пристигне, внимателно проверете опаковъчния лист, за да се уверите, че всички компоненти на оборудването са комплектни и няма повреди или деформации по външния вид. Съсредоточете се върху проверката на качеството на заваряване на плочите и проверете дали заваръчните шевове са равномерни и непрекъснати, както и дали има дефекти като пори и пукнатини. Ако има някакви аномалии, свържете се с доставчика своевременно, за да ги отстраните и да гарантирате, че качеството на оборудването отговаря на стандартите.

Подготовка на инструменти и материалиПодгответе всички видове инструменти, необходими за монтажа, като гаечни ключове, повдигателни съоръжения и нивелири. Същевременно, в съответствие с изискванията за монтаж, подгответе помощни материали като уплътнител и гарнитури, за да гарантирате, че качеството на материалите отговаря на изискванията за работа на оборудването.

Позициониране на оборудване и монтаж на фундамент

Точно позициониранеОпределете точното място за монтаж на оборудването на мястото на монтаж съгласно проектните чертежи и технологичния процес. Използвайте инструменти като нивелир, за да се уверите, че грешката в нивелирането на равнината на монтаж на оборудването е в определения диапазон, за да избегнете неравномерен поток на флуида, причинен от наклона на монтажа, който влияе върху ефекта на топлообмена.

Изграждане на основиОсновата на оборудването трябва да има достатъчна здравина и стабилност, за да издържи на теглото и вибрациите на оборудването по време на работа. Повърхността на основата трябва да е равна и гладка. При вграждане на анкерни болтове или монтаж на основата, стриктно контролирайте тяхното положение и височина, за да осигурите точно съвпадение с отворите за монтаж на оборудването. След завършване на изграждането на основата, извършете втвърдяване и оборудването може да бъде монтирано само след като якостта достигне изискванията.

Подемно-подвижно оборудване

Формулиране на план за повдиганеВ зависимост от теглото, размера на оборудването и условията на мястото на монтаж, формулирайте научен и разумен план за повдигане. Изберете подходящо повдигащо оборудване и инструменти за повдигане, за да осигурите безопасността и надеждността на процеса на повдигане. По време на повдигане избягвайте сблъсъци и екструдиране на оборудването и защитавайте повърхностните и заваръчните части на оборудването.

Плавно позициониранеПо време на повдигането и позиционирането на оборудването, бавно регулирайте позицията му, за да го поставите точно върху анкерните болтове на фундамента или основата. Използвайте нивелир, за да проверите отново хоризонталността на оборудването. Ако има отклонение, направете фини настройки, като регулирате уплътненията и други методи, за да се уверите, че оборудването е монтирано хоризонтално и стабилно.

Свързване на тръбопроводи и обработка на уплътнението

Монтаж на тръбопроводиМонтирайте тръбопроводите съгласно проектните изисквания, за да осигурите разумно разположение на трасето и правилно разположение. При свързване на тръбопроводите към оборудването избягвайте насилствено подравняване, за да предотвратите предаването на напрежението от тръбопровода към оборудването, което би повлияло на безопасната му работа. За тръбопроводи с висока температура и високо налягане трябва да се монтират необходимите компенсационни устройства, които да абсорбират изместването, генерирано от термичното разширение и свиване на тръбопроводите.

Запечатваща обработкаУплътняването на връзката между тръбопровода и оборудването е от жизненоважно значение. Използвайте висококачествен уплътнител или гарнитури и ги монтирайте съгласно указания процес на уплътняване. Уплътнителят трябва да се нанася равномерно и в подходящо количество, а гарнитурите трябва да се монтират плоско и без гънки. Затегнете равномерно свързващите болтове, за да осигурите уплътнителен ефект и да предотвратите изтичане на течност.

Електрически и инструментални инсталации

Електрическа връзкаСъгласно електрическите чертежи на оборудването, свържете захранващите кабели, контролните кабели и други електрически линии. Уверете се, че електрическите връзки са здрави, окабеляването е правилно и полагането на електрическите линии отговаря на съответните спецификации. След завършване на инсталацията, отстранете грешките в електрическата система, за да проверите дали електрическите характеристики на оборудването са нормални.

Монтаж на инструментиИнсталирайте инструменти за мониторинг, като например температура, налягане и дебит, за да осигурите разумни и лесни за наблюдение и поддръжка позиции на инструментите. Връзките на инструментите трябва да са точни и без грешки, а предаването на сигнала трябва да е стабилно. След приключване на инсталацията, калибрирайте и отстранете грешките в инструментите, за да гарантирате, че данните от измерванията са точни и надеждни.

Отстраняване на грешки и приемане на системата

Отстраняване на грешки на една машинаСлед като инсталацията на оборудването приключи, извършете отстраняване на грешки на всяка машина. Стартирайте оборудването и проверете дали работи гладко и дали има необичайни шумове или вибрации. Следете работните параметри на оборудването, като температура, налягане и дебит, за да се уверите, че всички параметри отговарят на проектните изисквания. Ако има някакви аномалии, спрете машината навреме, за да отстраните неизправностите, докато оборудването заработи нормално.

Съвместно отстраняване на грешкиВъз основа на квалифицирано отстраняване на грешки на отделни машини, извършете съвместно отстраняване на грешки в системата. Симулирайте реалните производствени условия на работа и стартирайте цялата система, за да проверите условията на съвместна работа между оборудването и другото системно оборудване. Наблюдавайте стабилността на работата на системата и установете дали ефективността на топлообмена достига проектния индекс. Отстранете проблемите, открити по време на процеса на отстраняване на грешки, своевременно, за да осигурите надеждна работа на системата.

Приемане и доставкаСлед отстраняване на грешки, организирайте съответния персонал за приемане на оборудването. Извършете цялостна проверка и оценка на качеството на монтаж на оборудването, експлоатационните характеристики, защитата на безопасността и други аспекти в съответствие със стандартите за приемане. След като приемането е квалифицирано, подпишете документите за приемане и оборудването е официално предадено за употреба.

Точки за работа и поддръжка след монтажа

Стриктно контролирайте условията на труд

Управление на температуратаПо време на работа е строго забранено температурата на оборудването да надвишава проектната горна граница, за да се избегне напукване на заваръчните шевове от термична умора, причинено от прекомерна температура. Следете промяната на температурата на оборудването в реално време, задайте разумен праг за температурна аларма и вземете мерки за охлаждане навреме, когато температурата е анормална.

Контрол на наляганетоУверете се, че работното налягане на оборудването е в определения диапазон, за да предотвратите повреда на заваръчните шевове поради прекомерно налягане. Инсталирайте устройство за наблюдение на налягането, за да наблюдавате налягането в реално време. Когато налягането се колебае необичайно, незабавно проучете причината и направете корекции.

Контрол на температурната разликаНамалете влиянието на температурната разлика между горещите и студените среди, за да избегнете умора на заваръчните шевове на плочите, причинена от прекомерно термично напрежение. По време на пускане и спиране на оборудването, контролирайте разумно дебита и скоростта на промяна на температурата на горещите и студените среди, за да постигнете плавен преход.

Укрепване на управлението на течните среди

Контрол на корозивни средиПри корозивни среди редовно проверявайте pH стойността им, за да се уверите, че характеристиките на средата съответстват на заваръчния материал на оборудването. Например, при работни условия с високо съдържание на хлор, изберете оборудване, изработено от материал C-276. В зависимост от корозивността на средата, формулирайте разумни антикорозионни мерки, за да удължите експлоатационния живот на оборудването.

Третиране на примеси от частициПри работа с материали с високо съдържание на примеси е необходимо да се монтира филтър, а точността на филтриране трябва да отговаря на изискванията за работа на оборудването. В същото време, в зависимост от характеристиките на материала, изберете оборудване с широк канал, за да намалите риска от запушване. Почиствайте филтъра редовно, за да предотвратите нарушаване на нормалната работа на оборудването поради запушване на филтъра.

Спецификации за почистванеСтрого е забранено използването на почистващи препарати, съдържащи хлорна киселина, за почистване на оборудването. Неправилното почистване ще доведе до образуване на точковидни петна и перфорация на заваръчните шевове. Съставете научен план за почистване и изберете подходящи методи за ецване, алкално промиване или физическо промиване в зависимост от характеристиките на средата и условията на работа на оборудването. Препоръчително е цикълът на почистване да се извършва веднъж годишно или на всеки 6 – 12 месеца работа. След почистване, незабавно проверете налягането, дебита и ефективността на топлообмена на оборудването, за да се гарантира, че работата му ще се върне към нормалното.

Комбинирайте интелигентна работа и поддръжка с ежедневна поддръжка

Активиране на интелигентната система за мониторингДайте пълноценен тласък на ролята на „Умното око“™„интелигентна система за мониторинг, която постига мониторинг в реално време при всякакви метеорологични условия и ранно предупреждение за параметри като температура, спад на налягането и ефективност на оборудването. Чрез анализ на данните на системата, бързо се откриват потенциални повреди и проблеми с влошаване на производителността на оборудването, бързо се локализират точките на повреда и се предоставя дистанционно ръководство за поддръжка, за да се подобри ефективността на експлоатацията и поддръжката на оборудването.“

Ежедневна проверка и поддръжкаСъздайте система за ежедневна проверка на оборудването и редовно проверявайте работното му състояние, включително външния вид на оборудването, свързващите части и показанията на инструментите. Проверявайте дали има някакви необичайни ситуации, като течове, необичаен шум и вибрации в оборудването, и отстранявайте откритите проблеми своевременно. Редовно почиствайте и поддържайте оборудването, за да поддържате повърхността му чиста и да предотвратите натрупването на прах и замърсявания, които да повлияят на разсейването на топлината и работата на оборудването.

Технически мерки за предотвратяване на повреда на заварката

Контрол на температурните колебанияИзбягвайте силни температурни колебания на оборудването, за да намалите термичната умора на зоната на заваряване. Оптимизирайте производствения процес, разумно организирайте времето за стартиране и спиране на оборудването и намалете въздействието на температурните промени върху заваръчните шевове.

Осигуряване на качеството на заваряване:Изберете квалифициран заваръчен процес и го изградете стриктно в съответствие със спецификациите на заваръчния процес. Извършете безразрушителен контрол (като рентгеново откриване на дефекти) на заваръчните части, за да се гарантира, че качеството на заваряване отговаря на изискванията. В случай на корозивна течност, изберете съответстващи заваръчни телчета и материали, за да предотвратите образуването на пукнатини от корозия под напрежение.

Облекчаване на стресаПо време на монтажа на оборудването и свързването на тръбопроводите, вземете мерки за освобождаване на напрежението от оборудването и тръбопроводите, за да избегнете повреда на заваръчните шевове, причинена от концентрация на напрежение. Например, разумно разположете опори на тръбопроводите, компенсатори и др., за да поемете напрежението, генерирано от термичното разширение и свиване на тръбопроводите.

Формулиране на стратегии за удължаване на живота на оборудването

Управление на резервни частиПроектирайте стратегия за резервни части и конфигурирайте пакети или модули с резервни пластини според работното състояние на оборудването и цикъла на подмяна на уязвимите части. Осигурете, че в случай на повреда на оборудването, резервните части могат да бъдат подменени своевременно, намалявайки времето за изчакване поради престой и осигурявайки непрекъснатост на производството.

Планиране на поддръжкатаНаучно планирайте цикъла на поддръжка на оборудването. Препоръчително е да се провежда цялостна редовна проверка веднъж годишно, а за тежкотоварни системи проверката трябва да се извършва на всеки шест месеца. Формулирайте подробен план за поддръжка, извършвайте цялостна проверка, поддръжка и ремонт на оборудването и своевременно откривайте и отстранявайте потенциални проблеми, за да удължите експлоатационния му живот.

Управление на спецификациите на операциите:Засилване на обучението на операторите, за да им се даде възможност да овладеят методите за регулиране на налягането и температурата на оборудването и способността да преценяват анормални данни. Формулиране на строги процедури за работа с оборудването, стандартизиране на поведението на операторите и избягване на повреди по оборудването, причинени от неправилна работа.

Оптимизация на околната среда:Засилете управлението на средата за монтаж на оборудването, вземете мерки за намаляване на въздействието на източниците на вибрации върху оборудването и осигурете стабилен монтаж на оборудването. Вземете добри мерки за защита от влага и корозия, защитете оборудването от фактори на околната среда и създайте добри условия за работа на оборудването.

Заключение

Като основно оборудване за ефективен топлопренос в индустриалната област, качеството на монтаж, експлоатацията и поддръжката на изцяло заварените пластинчати топлообменници са пряко свързани с производителността на оборудването и производствената ефективност на предприятията. Чрез следване на горепосоченото научно и строго ръководство за монтаж стъпка по стъпка и щателните точки за експлоатация и поддръжка, може да се осигури стабилна и ефективна работа на изцяло заварените пластинчати топлообменници в тежки работни условия, като висока температура, високо налягане, лесна корозия и лесно запушване, помагайки на предприятията да постигнат целта „безопасна експлоатация + намаляване на разходите и подобряване на ефективността“.

Shanghai Heat Transfer Equipment Co., Ltd., като водещ доставчик на решения за топлообменници в индустрията, с богат опит и професионален технически екип, може да ви предостави персонализирани решения за изцяло заварени пластинчати топлообменници и цялостна експертна техническа поддръжка. Независимо дали става въпрос за избор на оборудване, насоки за монтаж, експлоатация и поддръжка или отстраняване на повреди, ние ще ви обслужим с цялото си сърце. Ако имате нужда от допълнителна информация или помощ, моля, не се колебайте да се свържете с нас.:

Имейл:

zhanglimei@shphe.com

qiuying@shphe.com

WhatsApp / Мобилен:+86 15201818405

WhatsApp / Мобилен: +86 13671925024

Време на публикуване: 25 март 2025 г.